Med den kraftige utviklingen innen e-handel aksepterer folk denne ubehandlinge veksten med stor entusiasme, og utfordringene knyttet til lager- og distribusjonsvirksomhet som følger med, blir stadig mer fremtredende. Fortjenestemarginen for produkter i e-handelsbransjen er allerede liten, mangel på arbeidskraft er blitt stadig alvorligere, lagringsplassen er spesielt verdifull, og byggekostnadene nærmer seg historiske høyder. I dette perspektivet har e-handelsoperatører og lagerledere aldri vært mer opptatt av å redusere kostnaden per palle.

Hvordan håndtere det? Fra et teoretisk perspektiv ligger nøkkelen i hvordan man stablet flere paller innenfor et gitt område. Hvis utvidelse av bygningen ikke er et alternativ, kan det være mest lønnsomt å utnytte ubenyttet overliggende plass. Dette innebærer vanligvis enten å legge til et ekstra lag med hyller for "vertikal utvidelse", eller "intern optimalisering" ved å konstruere en opplegg med svært smale gangveier (VNA). Begge strategier er effektive for å øke lagringsplassen; men før du tar disse tiltakene, bør du investere tid for å sikre at eksisterende prosesser og arbeidsflyter samsvarer med dine behov.

De nåværende lagrings- og e-handelsprosessene må optimaliseres

Hvis målet er å redusere lagringskostnaden per palle, kan oppdatering av anleggets infrastruktur og innføring av utstyr med ekstra funksjoner bli en del av løsningen. Et godt utgangspunkt er imidlertid å optimalisere gjeldende prosesser og arbeidsflyter ved hjelp av slankhetsmetoder (lean management) for å minimere kostnadene.

Lean management er basert på konseptet om kontinuerlig forbedring av effektivitet, som bygger på at selv små forbedringer kan ha en betydelig innvirkning på total produktivitet og lønnsomhet. Denne metoden kan hjelpe deg med å minimere kostnader så mye som mulig, inkludert identifisering og eliminering av ineffektive oppgaver, forkorting av leveringssykluser, redusering av uttidsperioder for utstyr og forbedring av produktkvalitet.

Praksisen av lean management starter med å visualisere eksisterende prosesser og anlegg, og fokuserer på å samle inn detaljert informasjon om drift, arbeidskraft og arbeidsflyt.

Neste trinnet er å identifisere og fjerne prosesser som ikke legger til verdi i driften. Bedrifter bør trene og gi ansatte myndighet til å delta i denne prosessen: identifisere ineffektive områder; tydeliggjøre delene i prosessen som legger til verdi og som ikke legger til verdi; gi forslag og implementeringsplaner for forbedring av daglige oppgaver.

Når du har identifisert verdiskapende og ikke-verdiskapende trinn, kan du begynne å sette nøkkeltall, implementere standardiserte arbeidsflyter, samtidig som du forbedrer sikkerhet, effektivitet og behandlingskapasitet, og reduserer sløsing. På denne måten kan du også bedre forstå de fordeler som kan oppnås ved å øke antallet plasser, samt hvilke enheter som kan trenge for å utnytte dette rommet fullt ut.

Optimaliser oppbevaring lokasjoner og lagringsplass i eksisterende anlegg

Det finnes ulike lagringsstrategier, inkludert tilfeldig lagring, hastighetsbasert lagring osv. – hver strategi har sin effektivitet i spesifikke anlegg, lageregenskaper, utstyrstyper og arbeidsforhold. Men uansett strategi er målet det samme: maksimere utnyttelsen av plassen, eliminere flaskehalser, redusere transport- og plukktid, forbedre arbeidseffektiviteten og til slutt redusere lagerkostnadene per palle.

For ledere av eksisterende anlegg kan optimalisering av lagringsløsninger være begrenset av bygningsstrukturer som takhøyde og tilgjengelig areal. Det er imidlertid verdt å vurdere om den egentlige begrensningen er størrelsen på anlegget eller kapasiteten til eksisterende utstyr? Med andre ord, hvis bruk av materiellhåndteringsutstyr med høyere kapasitet er del av løsningen, kan det legges til plasser i eksisterende anlegg?

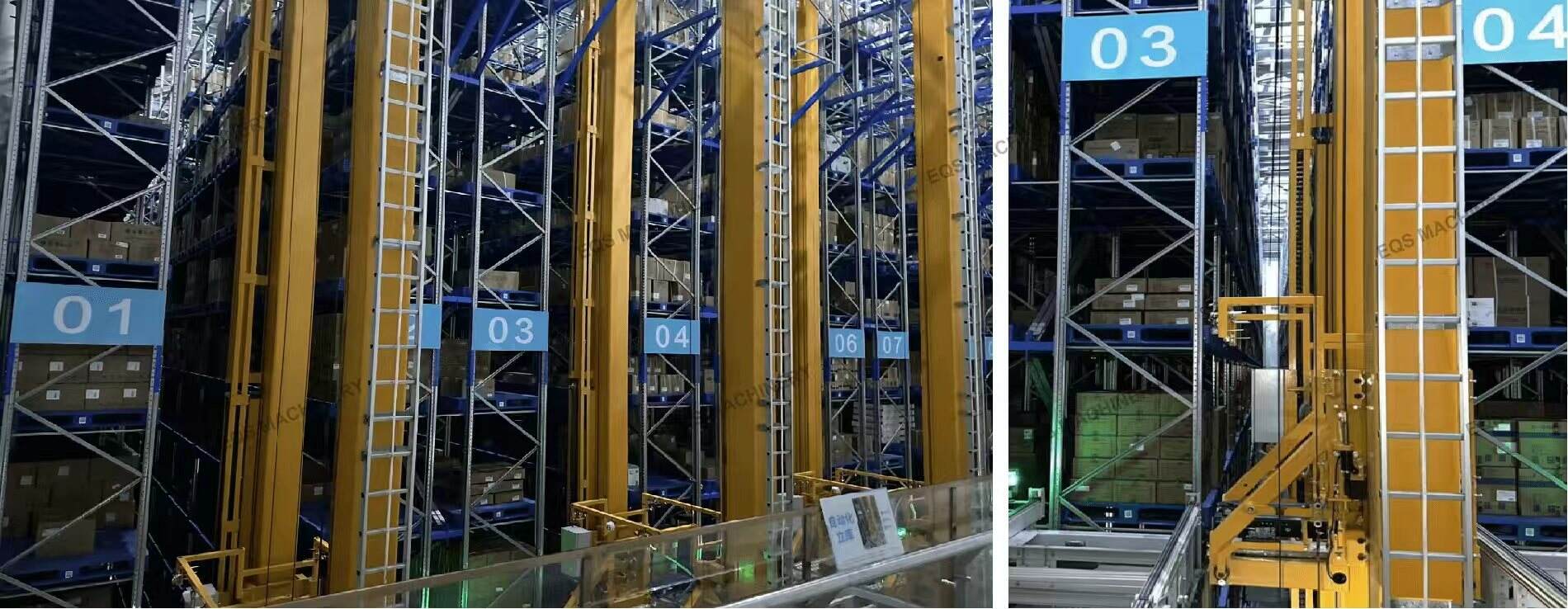

For eksempel lar utstyr med høy kapasitet operatører fullt utnytte større kapasitet, noe som kan legge til et helt nytt nivå med hyllerplass. Denne typen utstyr egner seg også for en strategi med tilfeldig lagring, som er effektiv for e-handel og andre driftssituasjoner der SKU-er hele tiden legges til eller fjernes. ABC-lagring implementeres for å lagre saktegående og tunge varer på høye steder, og dermed frigjøre mer tilgjengelige plasser til varer med høy etterspørsel, samt redusere reisetid, påfylling og bestillingsferdiggjøringstid.

I tillegg kan VNA-enheter ikke bare brukes uavhengig av høykapasitetsenheter, men kan også brukes i kombinasjon med dem for å skape mer lagringsplass ved å redusere kanalbredden, noe som dermed nytter eksisterende anleggs-eiere og operatører.

Utforme den laveste kostnad for ny anlegg

For selskap som vurderer bygging av nye lager- og distribusjonssentere er utformingsvalg for å maksimere lasteplass ikke så begrenset. Hvis målet er å minimere kostnaden per palle og per kvadratfot, er det tydeligvis en bedre retning å følge – å utvide oppover!

Tar en standardanlegg som eksempel: et område på 80 000 kvadratfot med et 32 fot høyt tak. Antar seks hyller, kan anlegget lagre 14 784 standardpaller.

Hvis imidlertid takhøyden er på 50 fot og ti hyller benyttes, kan samme antall paller lagres på mindre enn halvparten av det opprinnelige arealstørrelsen – 45 000 kvadratfot. Dette betyr ikke bare en reduksjon i arealbruken, noe som kan senke totale byggekostnader, men også forkorter avstanden som personell og utstyr må bevege seg innenfor anlegget, og reduserer til slutt lagringskostnaden per palle.

Til slutt er det du trenger ikke bare en partner med ekspertise innen utstyr; det du trenger er en ekte intern logistikkløsning. EQS kan hjelpe deg med å omfordele plass, designe anlegg og justere prosesser. Deretter vil vi hjelpe deg med å bygge et team som kan løfte tyngre laster, nå høyere punkter og bevege seg mer effektivt, slik at du fullt ut kan utnytte potensialet i hver eneste kvadratfot.

Opphavsrett © JIANGSU EQS MACHINERY CO.,LTD