Avec le développement fulgurant du commerce électronique, les acteurs accueillent avec enthousiasme cette croissance sans précédent, mais les défis liés aux activités d'entreposage et de distribution deviennent de plus en plus marquants. La marge bénéficiaire des produits dans le domaine du e-commerce est déjà mince, la pénurie de main-d'œuvre s'aggrave, l'espace de stockage est particulièrement précieux, et les coûts de construction atteignent des niveaux historiquement élevés. Dans ce contexte, les opérateurs du e-commerce et les gestionnaires d'entrepôts sont plus que jamais pressés de réduire le coût par palette.

Comment s'y prendre ? D'un point de vue théorique, la clé réside dans la manière d'empiler davantage de palettes dans une surface donnée. Si l'agrandissement du bâtiment n'est pas envisageable, alors chercher à exploiter l'espace inutilisé en hauteur peut constituer le choix le plus rentable. Cela signifie généralement soit ajouter un niveau d'étagères pour une « extension verticale », soit procéder à une « optimisation interne » en aménageant des allées très étroites (VNA). Ces deux approches sont des stratégies efficaces pour augmenter la capacité de stockage ; toutefois, avant de mettre en œuvre ces mesures, il est judicieux d'investir du temps afin de s'assurer que les processus et flux existants correspondent bien à vos besoins.

Les processus actuels de stockage et de commerce électronique doivent être optimisés

Si l'objectif est de réduire le coût de stockage par palette, la mise à jour de l'infrastructure de l'installation et l'introduction d'équipements dotés de fonctionnalités supplémentaires peuvent devenir des éléments de la solution. Toutefois, une bonne approche initiale consiste à optimiser les processus et flux actuels grâce à des techniques de gestion lean afin de minimiser les coûts.

Le management Lean repose sur le concept d'amélioration continue de l'efficacité, selon lequel même de petites améliorations peuvent avoir un impact profond sur la productivité et la rentabilité globales. Cette méthode peut vous aider à réduire les coûts au maximum, notamment en identifiant et en éliminant les tâches inefficaces, en raccourcissant les cycles de livraison, en diminuant les temps d'arrêt des équipements et en améliorant la qualité des produits.

La mise en œuvre du management Lean commence par la visualisation des processus et installations existants, et s'appuie sur la collecte d'informations détaillées concernant les opérations, la main-d'œuvre et les flux de travail.

L'étape suivante consiste à identifier et à éliminer les processus qui ne créent pas de valeur dans l'exploitation. Les entreprises doivent former et habiliter leurs employés à participer à ce processus : identifier les zones inefficaces ; distinguer les parties à valeur ajoutée et celles sans valeur ajoutée dans le processus ; proposer des suggestions et des plans de mise en œuvre pour améliorer les tâches quotidiennes.

Une fois que vous avez identifié les étapes à valeur ajoutée et celles sans valeur ajoutée, vous pouvez commencer à définir des indicateurs de performance clés, à déployer des flux de travail standardisés, tout en améliorant la sécurité, l'efficacité et la capacité de traitement, et en réduisant les gaspillis. De cette manière, vous pouvez également mieux comprendre les avantages qui peuvent être réalisés en augmentant le nombre d'emplacements, ainsi que les équipements qui pourraient être nécessaires pour exploiter pleinement cet espace.

Optimiser les stockage emplacements et l'espace de stockage dans les installations existantes

Il existe différentes stratégies de stockage, notamment le stockage aléatoire, le stockage basé sur la vitesse, etc. — chaque stratégie présente une certaine efficacité selon les installations spécifiques, les caractéristiques de stockage, les types d'équipement et les conditions de main-d'œuvre. Mais quelle que soit la stratégie retenue, l'objectif reste le même : maximiser l'utilisation de l'espace, éliminer les goulots d'étranglement, réduire le temps de déplacement et de prélèvement, améliorer l'efficacité de la main-d'œuvre, et, au final, réduire les coûts de stockage par palette.

Pour les gestionnaires d'installations existantes, l'optimisation des options de stockage peut être limitée par la structure des bâtiments, notamment la hauteur sous plafond et la surface disponible. Cependant, vaut-il mieux considérer que le facteur réellement limitant est l'échelle de l'installation ou les capacités des équipements existants ? En d'autres termes, si l'utilisation d'équipements de manutention à plus grande capacité fait partie de la solution, peut-on ajouter des emplacements dans les installations existantes ?

Par exemple, les équipements haute capacité permettent aux opérateurs d'utiliser pleinement une capacité accrue, ce qui peut ajouter une toute nouvelle couche d'espace d'étagères. Ce type d'équipement convient également à une stratégie de stockage aléatoire, efficace pour le commerce électronique et d'autres scénarios opérationnels où les références sont constamment ajoutées ou supprimées. Le stockage ABC est mis en œuvre afin de ranger les articles peu mouvants et lourds en hauteur, libérant ainsi des emplacements plus accessibles pour les produits à forte demande, tout en réduisant les temps de déplacement, de réapprovisionnement et de traitement des commandes.

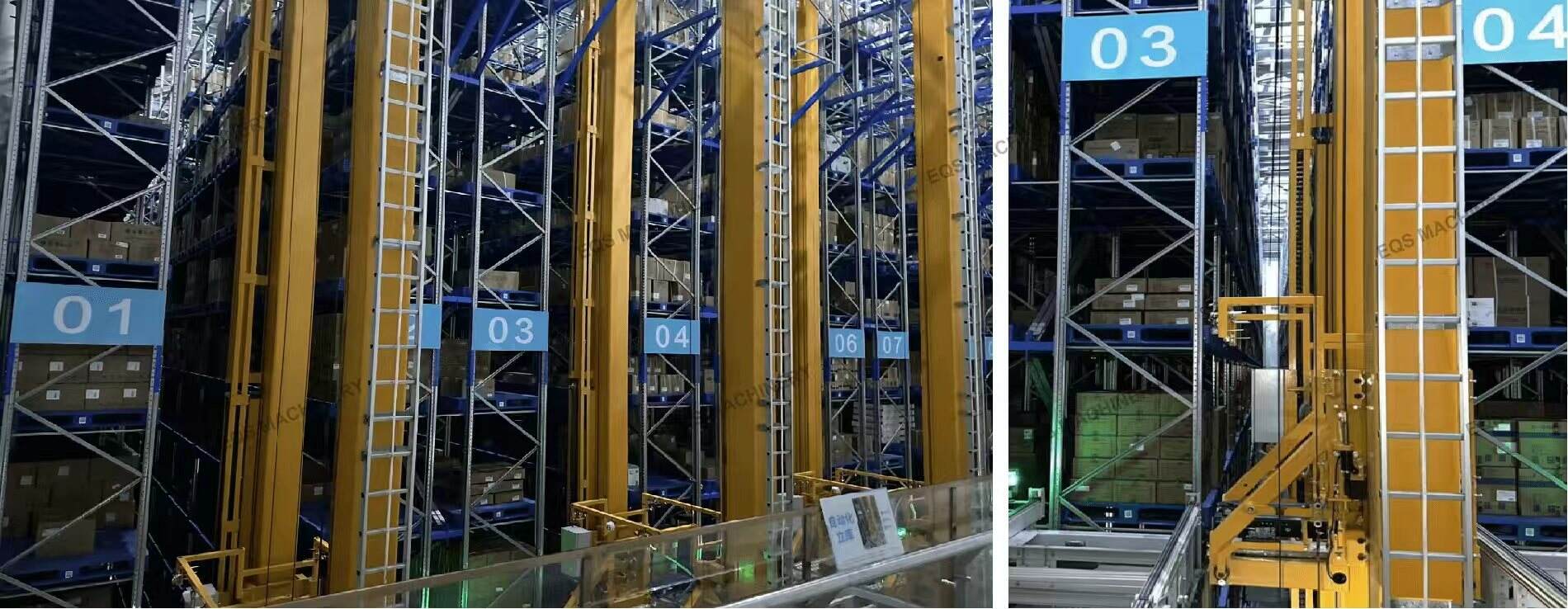

En outre, les appareils VNA peuvent non seulement être utilisés indépendamment des équipements à haute capacité, mais aussi en combinaison avec ceux-ci afin de créer un espace de stockage supplémentaire en réduisant la largeur des allées, ce qui profite aux propriétaires et exploitants d'installations existantes.

Concevoir une nouvelle installation au coût le plus bas

Pour les entreprises envisageant la construction de nouveaux entrepôts et centres de distribution, les choix de conception visant à maximiser l'espace de chargement sont moins limités. Si l'objectif est de minimiser le coût par palette et par pied carré, alors il existe clairement une meilleure approche à suivre : construire vers le haut !

Prenons comme exemple une installation standard : une surface de 80 000 pieds carrés avec un plafond à 32 pieds de hauteur. En supposant l'utilisation de six niveaux d'étagères, l'installation peut stocker 14 784 palettes de taille standard.

Cependant, si la hauteur sous plafond atteint 50 pieds et que dix niveaux d'étagères sont utilisés, le même nombre de palettes peut être stocké dans moins de la moitié de la surface initiale du bâtiment — 45 000 pieds carrés. Cela signifie non seulement une réduction de la superficie foncière, ce qui peut abaisser les coûts globaux de construction, mais aussi une diminution des distances que le personnel et les équipements doivent parcourir à l'intérieur de l'installation, réduisant ainsi le coût de stockage par palette.

En définitive, ce dont vous avez besoin n'est pas seulement un partenaire expert en équipement ; ce dont vous avez besoin est un véritable fournisseur de solutions logistiques internes. EQS peut vous aider à réaffecter l'espace, à concevoir les installations et à ajuster les processus. Ensuite, nous vous aiderons à constituer une équipe capable de soulever des charges plus lourdes, d'atteindre des points plus élevés et de se déplacer plus efficacement, vous permettant ainsi d'exploiter pleinement le potentiel de chaque pied carré.

Copyright © JIANGSU EQS MACHINERY CO.,LTD