Mit der rasanten Entwicklung des E-Commerce akzeptieren die Menschen dieses beispiellose Wachstum mit großem Interesse, und die damit verbundenen Herausforderungen im Bereich Lagerung und Distribution werden zunehmend deutlicher. Die Gewinnmargen für Produkte im E-Commerce-Bereich sind bereits gering, der Mangel an Arbeitskräften wird immer gravierender, Lagerfläche ist besonders kostbar, und die Baukosten nähern sich historischen Höchstständen. Vor diesem Hintergrund ist die Notwendigkeit für E-Commerce-Betreiber und Lagerverwalter, die Kosten pro Palette zu senken, dringender denn je.

Wie geht man damit um? Aus theoretischer Sicht liegt der Schlüssel darin, wie mehr Paletten innerhalb eines bestimmten Bereichs gestapelt werden können. Wenn eine Erweiterung des Gebäudes keine Option ist, könnte die Nutzung bisher ungenutzter oberer Ebenen die profitabelste Wahl sein. Dies bedeutet in der Regel entweder das Hinzufügen einer weiteren Regalebene zur „vertikalen Erweiterung“ oder eine „interne Optimierung“ durch die Schaffung eines Layouts mit sehr schmalem Gang (VNA). Beides sind wirksame Strategien, um die Lagerplatzkapazität zu erhöhen; jedoch lohnt es sich, vor den oben genannten Maßnahmen Zeit zu investieren, um sicherzustellen, dass die bestehenden Prozesse und Arbeitsabläufe Ihren Anforderungen entsprechen.

Die derzeitigen Lager- und E-Commerce-Prozesse müssen optimiert werden

Wenn das Ziel darin besteht, die Lagerkosten pro Palette zu senken, kann die Aktualisierung der Infrastruktur der Einrichtung und die Einführung von Geräten mit zusätzlichen Funktionen Bestandteil der Lösung werden. Ein guter Anfang ist jedoch die Optimierung der aktuellen Prozesse und Arbeitsabläufe mithilfe von Lean-Management-Methoden, um Kosten zu minimieren.

Lean Management basiert auf dem Konzept der kontinuierlichen Verbesserung der Effizienz, das besagt, dass bereits kleine Verbesserungen einen tiefgreifenden Einfluss auf die gesamte Produktivität und Rentabilität haben können. Diese Methode kann Ihnen helfen, Kosten so weit wie möglich zu minimieren, unter anderem durch die Identifizierung und Beseitigung ineffektiver Aufgaben, die Verkürzung von Lieferzyklen, die Reduzierung von Anlagenstillstandszeiten und die Verbesserung der Produktqualität.

Die praktische Umsetzung des Lean Managements beginnt mit der Visualisierung bestehender Prozesse und Abläufe und konzentriert sich darauf, detaillierte Informationen über Betriebsabläufe, Arbeitskräfte und Workflows zu sammeln.

Der nächste Schritt besteht darin, nicht wertschaffende Prozesse im Betrieb zu identifizieren und zu eliminieren. Unternehmen sollten ihre Mitarbeiter schulen und ermächtigen, an diesem Prozess teilzunehmen: ineffiziente Bereiche identifizieren; wertschaffende und nicht wertschaffende Bestandteile des Prozesses klar unterscheiden; Vorschläge sowie Umsetzungspläne zur Verbesserung täglicher Aufgaben einbringen.

Sobald Sie die wertschöpfenden und nicht wertschöpfenden Schritte identifiziert haben, können Sie mit der Festlegung von Schlüsselkennzahlen beginnen, standardisierte Arbeitsabläufe einführen und gleichzeitig Sicherheit, Effizienz und Verarbeitungskapazität verbessern sowie Verschwendung reduzieren. Auf diese Weise können Sie zudem besser verstehen, welche Vorteile sich durch eine Erhöhung der Anzahl von Lagerplätzen erzielen lassen und welche Geräte möglicherweise benötigt werden, um diesen Platz vollständig auszunutzen.

Optimieren Sie die aufbewahrung standorte und Lagerräume in bestehenden Einrichtungen

Es gibt verschiedene Lagerstrategien, darunter zufallsbasierte Lagerung, geschwindigkeitsbasierte Lagerung usw. – jede Strategie zeigt ihre Wirksamkeit in bestimmten Einrichtungen, Lagerungsmerkmalen, Ausrüstungstypen und Arbeitsbedingungen. Unabhängig von der gewählten Strategie bleibt das Ziel jedoch dasselbe: die maximale Raumnutzung, die Beseitigung von Engpässen, die Reduzierung von Wegen und Pickzeiten, die Verbesserung der Arbeitskräfteffizienz und letztlich die Senkung der Lagerkosten pro Palette.

Für Manager bestehender Einrichtungen kann die Optimierung von Lagermöglichkeiten durch Gebäudestrukturen wie Deckenhöhe und verfügbare Fläche eingeschränkt sein. Es lohnt sich jedoch zu prüfen, ob der eigentliche limitierende Faktor die Größe der Einrichtung oder die Leistungsfähigkeit der vorhandenen Ausrüstung ist. Mit anderen Worten: Wenn der Einsatz leistungsstärkerer Materialhandhabungsausrüstung Teil der Lösung ist, können zusätzliche Lagerplätze in bestehende Einrichtungen integriert werden?

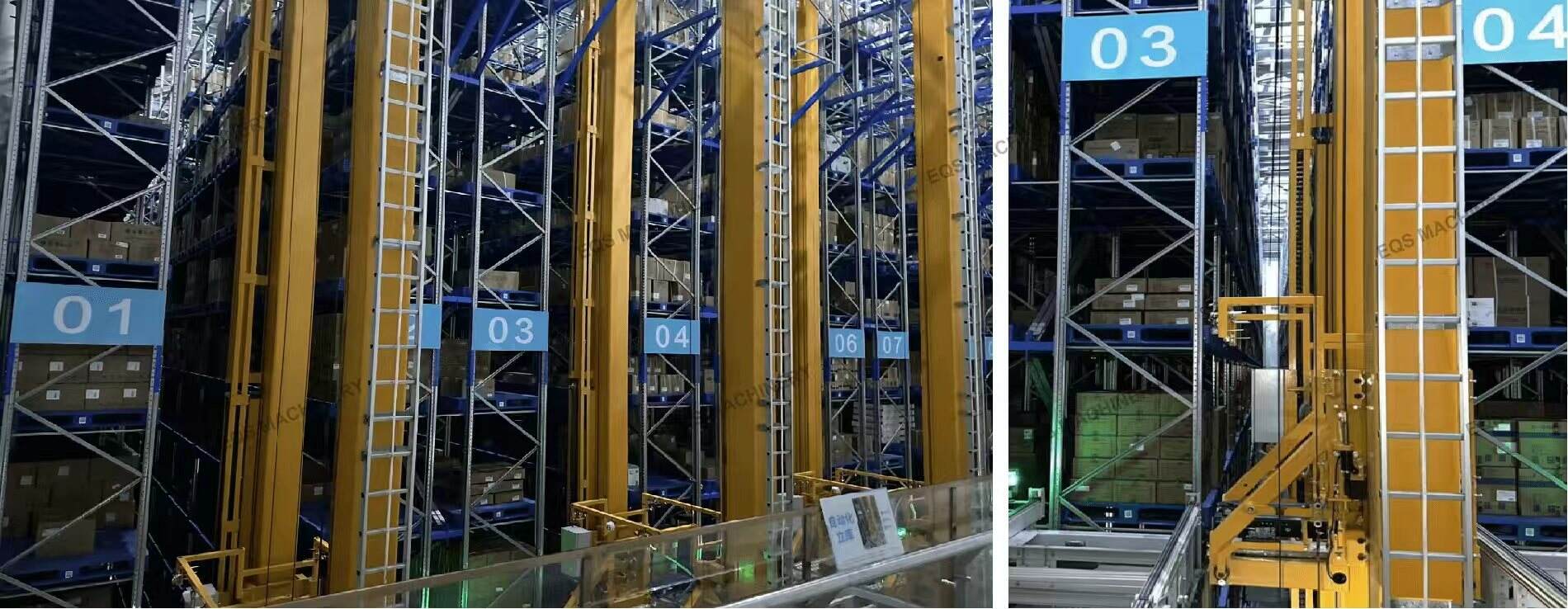

Beispielsweise ermöglichen hochkapazitätsfähige Geräte es Bedienern, die größere Kapazität vollständig zu nutzen, wodurch eine völlig neue Ebene an Regalflächen hinzugefügt werden kann. Diese Art von Gerät eignet sich auch für eine zufallsbasierte Lagerstrategie, die effektiv ist für E-Commerce und andere Betriebsszenarien, bei denen Artikel (SKUs) ständig hinzugefügt oder entfernt werden. Die ABC-Lagerung wird implementiert, um langsam bewegte und schwere Artikel an hohen Stellen zu lagern, wodurch leichter zugängliche Bereiche für nachgefragte Waren freiwerden und Fahrwege, Nachschub- und Bestellabschlusszeiten reduziert werden.

Darüber hinaus können VNA-Geräte nicht nur unabhängig von geräumigen Geräten eingesetzt werden, sondern auch in Kombination mit ihnen verwendet werden, um durch Verringerung der Gassenbreite mehr Speicherplatz zu schaffen, wodurch bestehende Anlagenbesitzer und Betreiber profitieren.

Neuanlage mit den niedrigsten Kosten entwerfen

Für Unternehmen, die den Bau neuer Lager- und Distributionsanlagen in Erwägung ziehen, sind Gestaltungsoptionen zur Maximierung der Ladefläche weniger begrenzt. Wenn das Ziel darin besteht, die Kosten pro Palette und pro Quadratfuß zu minimieren, dann gibt es klarerweise eine bessere Richtung – nach oben hin erweitern!

Am Beispiel einer Standardanlage: eine Fläche von 80.000 Quadratfuß mit einer Deckenhöhe von 32 Fuß. Unter der Annahme, dass sechs Regale verwendet werden, kann die Anlage 14.784 paletten-große Standardflächen lagern.

Wenn jedoch die lichte Höhe der Decke 50 Fuß erreicht und zehn Regalreihen genutzt werden, können dieselben Palettenmengen auf weniger als der Hälfte der ursprünglichen Fläche gespeichert werden – 45.000 Quadratfuß. Dies bedeutet nicht nur eine Reduzierung der Grundstücksfläche, was möglicherweise die Gesamtbaukosten senkt, sondern verkürzt auch die Distanz, die Personal und Geräte innerhalb der Anlage zurücklegen müssen, wodurch letztendlich die Lagerkosten pro Palette reduziert werden.

Letztendlich benötigen Sie nicht nur einen Partner mit Fachkenntnis in Ausrüstung; Sie benötigen einen echten internen Logistiklösungsanbieter. EQS kann Ihnen bei der Neuzuweisung von Raumflächen, der Planung von Einrichtungen und der Anpassung von Prozessen helfen. Danach unterstützen wir Sie beim Aufbau eines Teams, das schwerere Lasten heben, höhere Punkte erreichen und effizienter bewegen kann, sodass Sie das Potenzial jedes Quadratfuß voll ausschöpfen können.

Urheberrecht © JIANGSU EQS MACHINERY CO.,LTD