Con el auge del desarrollo del comercio electrónico, las personas están aceptando con entusiasmo este crecimiento sin precedentes, y los desafíos del negocio de almacenamiento y distribución que lo acompañan se están volviendo cada vez más prominentes. El margen de ganancia de los productos en el ámbito del comercio electrónico ya es escaso, la escasez de recursos humanos se está volviendo cada vez más grave, el espacio de almacenamiento es particularmente preciado y los costos de construcción se acercan a máximos históricos. En este contexto, los operadores de comercio electrónico y los gestores de almacenes tienen una urgencia mayor que nunca en reducir el costo por palé.

¿Cómo hacerle frente? Desde una perspectiva teórica, la clave radica en cómo almacenar más palés dentro de un área determinada. Si la expansión del edificio no es una opción, entonces buscar aprovechar el espacio superior no desarrollado puede ser la opción más rentable. Esto generalmente significa agregar una capa adicional de estantes para lograr una "expansión vertical" o realizar una "optimización interna" mediante la construcción de un diseño de pasillo muy estrecho (VNA). Ambas son estrategias efectivas para aumentar el espacio de almacenamiento; sin embargo, antes de adoptar estas medidas, vale la pena invertir tiempo para asegurarse de que los procesos y flujos de trabajo actuales se ajusten a sus necesidades.

Los procesos actuales de almacenamiento y comercio electrónico necesitan ser optimizados

Si el objetivo es reducir el costo de almacenamiento por palé, actualizar la infraestructura de la instalación e introducir equipos con funciones adicionales puede convertirse en un componente de la solución. Sin embargo, un buen punto de partida es optimizar los procesos y flujos de trabajo actuales mediante técnicas de gestión lean para minimizar costos.

La gestión Lean se basa en el concepto de mejora continua de la eficiencia, según el cual incluso pequeñas mejoras pueden tener un impacto profundo en la productividad y rentabilidad generales. Este método puede ayudarle a minimizar los costos al máximo posible, incluyendo la identificación y eliminación de tareas ineficaces, la reducción de los ciclos de entrega, la disminución del tiempo de inactividad de los equipos y la mejora de la calidad del producto.

La práctica de la gestión Lean comienza con la visualización de los procesos e instalaciones existentes, y se centra en recopilar información detallada sobre las operaciones, la mano de obra y los flujos de trabajo.

El siguiente paso consiste en identificar y eliminar los procesos que no agregan valor en la operación. Las empresas deben capacitar y autorizar a los empleados para que participen en este proceso: identificar áreas ineficientes; clarificar las partes que agregan valor y las que no agregan valor en el proceso; ofrecer sugerencias y planes de implementación para mejorar las tareas diarias.

Una vez que haya identificado los pasos con valor añadido y los que no, puede comenzar a establecer indicadores clave de rendimiento, implementar flujos de trabajo estandarizados, mejorando al mismo tiempo la seguridad, la eficiencia y la capacidad de procesamiento, y reduciendo el desperdicio. De esta manera, también puede comprender mejor los beneficios que se pueden lograr al aumentar el número de espacios, así como qué dispositivos podrían ser necesarios para aprovechar completamente este espacio.

Optimice las almacenamiento ubicaciones y el espacio de almacenamiento en las instalaciones existentes

Existen varias estrategias de almacenamiento, incluyendo almacenamiento aleatorio, almacenamiento basado en velocidad, etc. —cada estrategia es efectiva en instalaciones específicas, propiedades de almacenamiento, tipos de equipos y condiciones laborales. Pero independientemente de la estrategia, el objetivo sigue siendo el mismo: maximizar la utilización del espacio, eliminar cuellos de botella, reducir el tiempo de desplazamiento y de recogida, mejorar la eficiencia del personal y, en última instancia, reducir los costes de almacenamiento por palé.

Para los responsables de instalaciones existentes, la optimización de las opciones de almacenamiento puede verse limitada por estructuras del edificio, como la altura del techo y el área disponible. Sin embargo, vale la pena considerar si el factor verdaderamente limitante es la escala de la instalación o la capacidad del equipo existente. En otras palabras, si utilizar equipos de manipulación de materiales de mayor capacidad forma parte de la solución, ¿es posible añadir más espacios en las instalaciones actuales?

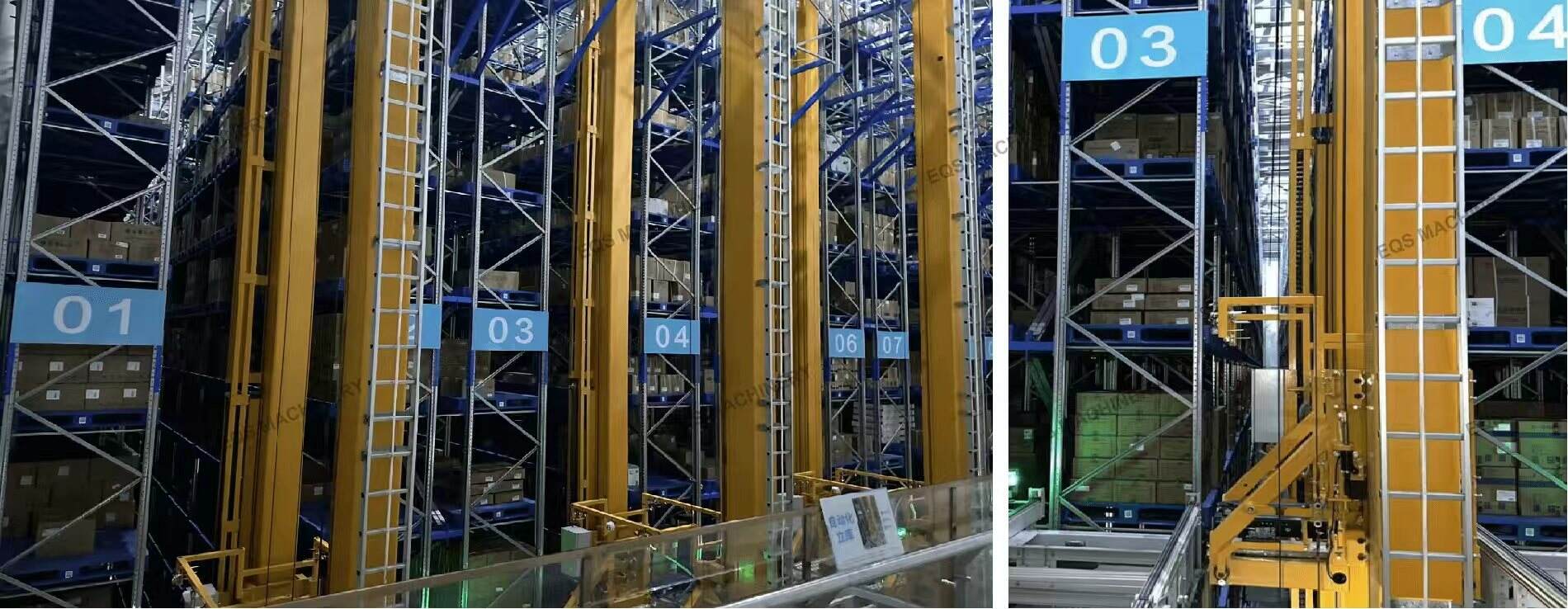

Por ejemplo, los equipos de alta capacidad permiten a los operarios aprovechar al máximo una mayor capacidad, lo que puede añadir una capa completamente nueva de espacio en estantes. Este tipo de equipo también es adecuado para una estrategia de almacenamiento aleatorio, que resulta eficaz en el comercio electrónico y otros escenarios operativos en los que los SKU se añaden o eliminan constantemente. El almacenamiento ABC se implementa para guardar artículos pesados y de movimiento lento en lugares altos, liberando ubicaciones de más fácil acceso para productos de alta demanda, lo que reduce el tiempo de desplazamiento, reposición y cumplimiento de pedidos.

Además, los dispositivos VNA no solo pueden utilizarse independientemente de los dispositivos de alta capacidad, sino que también pueden usarse en conjunto con ellos para crear más espacio de almacenamiento al reducir el ancho de los pasillos, beneficiando así a los propietarios y operadores de instalaciones existentes.

Diseñar la instalación nueva de menor costo

Para las empresas que consideran construir nuevas instalaciones de almacenamiento y distribución, las opciones de diseño para maximizar el espacio de carga no están tan limitadas. Si el objetivo es minimizar el costo por palé y por pie cuadrado, entonces claramente hay una mejor dirección a seguir: ¡ampliarse hacia arriba!

Tomando una instalación estándar como ejemplo: un área de 80000 pies cuadrados con un techo de 32 pies de altura. Suponiendo que se utilizan seis estantes, la instalación puede almacenar 14784 palés de tamaño estándar.

Sin embargo, si la altura libre del techo alcanza los 50 pies y se utilizan diez niveles de estantes, se puede almacenar la misma cantidad de palets en menos de la mitad del área original del edificio: 45.000 pies cuadrados. Esto no solo implica una reducción del terreno necesario, lo cual podría disminuir los costos totales de construcción, sino que también acorta la distancia que personal y equipos deben recorrer dentro de la instalación, reduciendo finalmente el costo de almacenamiento por palet.

En última instancia, lo que necesita no es solo un socio con experiencia en equipos; lo que necesita es un verdadero proveedor de soluciones logísticas internas. EQS puede ayudarle a reasignar espacio, diseñar instalaciones y ajustar procesos. A continuación, le ayudaremos a conformar un equipo capaz de levantar cargas más pesadas, alcanzar puntos más altos y moverse con mayor eficiencia, permitiéndole aprovechar al máximo cada pie cuadrado.

Derechos de autor © JIANGSU EQS MACHINERY CO.,LTD