Er du overveldet av kompleksiteten ved drikkevareproduksjon? Å starte et nytt prosjekt kan føles som å navigere i et labyrint, spesielt når det gjelder maskiner og prosesser du ikke kjenner til. Jeg forstår det, jeg har vært der.

Det gode er at det er enklere å forstå drikkevarefyllingsproduksjonslinjer enn du tror. Det inkluderer vanligvis vannbehandling, blanding av ingredienser, fylling av flasker og emballasje. De spesifikke trinnene og utstyret varierer avhengig av typen drikkevare.

Men ikke bekymre deg, vi vil bryte det ned. La oss utforske alt om drikkevarefyllingsproduksjonslinjer sammen, slik at du kan begynne reisen din med selvtillit. Vi dekker alt fra grunnleggende prosesser til den spesifikke maskinen som brukes.

Føler du deg overveldet av tanken på å etablere en drikkevareproduksjonslinje? Det er normalt å føle stress når du står overfor noe ukjent, spesielt når det er tale om betydelige investeringer. Mange av mine kunder har følt det samme.

Drikkevareproduksjon inkluderer vanligvis: forberedelse av råvarer (som vannbehandling), blanding og kombinering av ingredienser i henhold til spesifikke formler, desinfisering, fylling av beholdere, lokking, merking og til slutt emballasje til distribusjon.

La oss dele opp drikkevareproduksjonsprosessen i mindre, mer overskuelige trinn. Hvert trinn har sine egne spesifikke krav og utstyr.

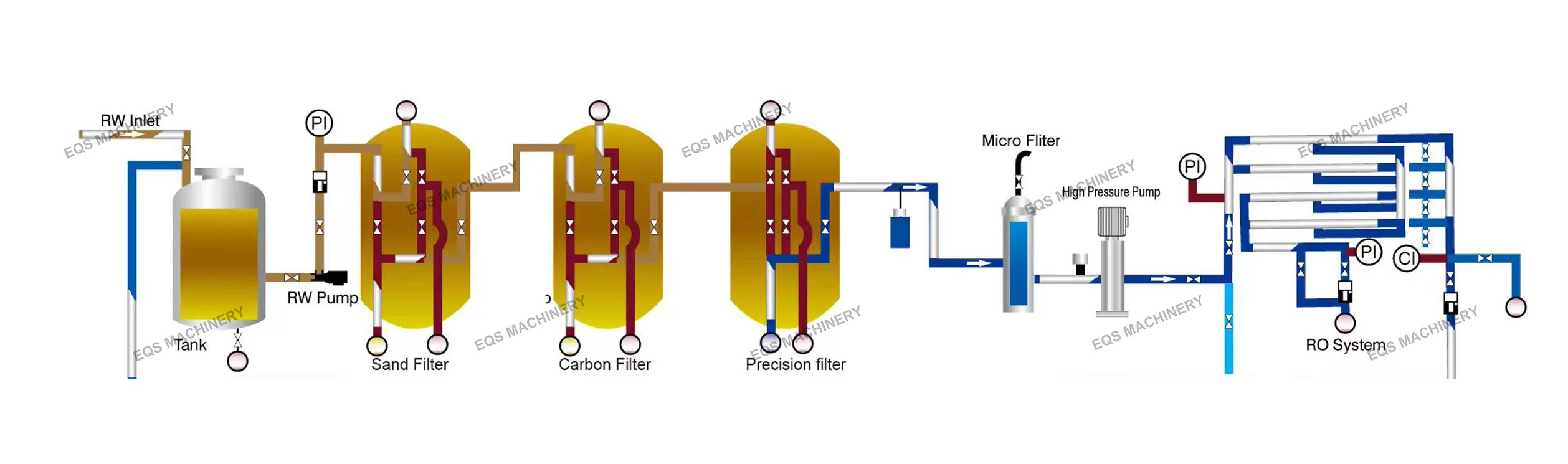

Vannbehandling: Dette er det avgjørende første trinnet, som sikrer at det brukte vannet er fri for urenheter og samsvarer med kvalitetskrav. Dette innebærer prosesser som filtrering, omvendt osmose og UV-desinfeksjon.

| Prosess | Beskrivelse | Formål |

|---|---|---|

| Filtrering | Fjerner svevende partikler og faste stoffer. | Forbedrer klarheten og fjerner store forurensninger. |

| Omvendt osmose | Fjerner oppløste salter og mineraler. | Oppnår høy renhet og forhindrer avleiring i utstyr. |

| UV-desinfeksjon | Drabber bakterier og mikroorganismer ved bruk av ultrafiolett lys. | Sikrer vannets mikrobiologiske sikkerhet. |

| Avluftning | fjern luft fra vann | forhindre oksidasjon av drikken og forbedre smaken. |

Blanding og omrøring av råvarer: Her skjer magien! Nøyaktig blanding av ingredienser (vann, sukker, konsentrat, smaksstoffer osv.) er avgjørende for å oppnå ønsket smak og konsistens. Dette innebærer ofte bruk av blandingstanker med omrørere.

Fylling og lokking: Når drikken er tilberedt, er det tid for å fylle beholderne (flasker, bokser osv.). Fyllingsmaskiner er designet for spesifikke typer drikker og beholdere, og sikrer nøyaktighet og effektivitet.

Desinfeksjon/pasteurisering: Dette trinnet er avgjørende for å sikre produktsikkerhet og forlenge holdbarheten. Det innebærer å varme opp drikken til en spesifikk temperatur i en bestemt tid for å drepe skadelige mikroorganismer.

Etikettering & Pakking: De siste trinnene innebærer påføring av etiketter, datostempel og batchnummer, samt emballering av det ferdige produktet for distribusjon. Dette kan variere fra enkel krympeplast-emballasje til mer kompleks kasseemballasje.

Jeg husker at jeg jobbet med en klient i Sør-Amerika, Kitty, som i begynnelsen var overveldet av kompleksiteten. Vi arbeidet tett sammen, startet med en mindre juicesproduksjonslinje, og utvidet gradvis etter hvert som virksomheten vokste. Denne trinnvise tilnærmingen er ofte den beste måten å gå fram på.

Er du bekymret for forskjellene mellom produksjon av ulike typer drikker? Det er naturlig å være redd for å investere i feil utstyr, spesielt når du prøver å imøtekomme mangfoldige markedskrav.

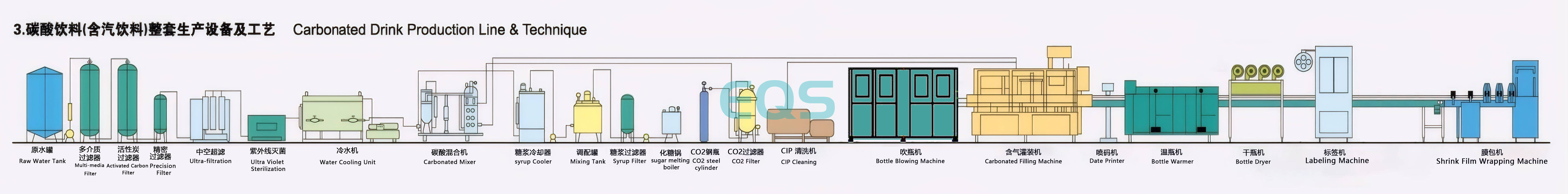

En CSD-linje er en produksjonslinje for karbonisert brus. Den er spesielt designet for å håndtere de unike kravene til karbonerte drikker, inkludert tilsetting av karbondioksid (CO2) for å skape skummet.

CSD-linjer skiller seg fra linjer for ikke-karbonerte drikker hovedsakelig på grunn av karboneringsprosessen. Her er en oversikt over de viktigste forskjellene:

Karboneringssystem: Dette er hjertet i en CSD-linje. Det innebærer oppløsning av CO2-gass i drikken under trykk. Dette krever spesialisert utstyr som karbonatorer og trykkresistente tanker.

Fylling under trykk: CSD-fyllemaskiner er designet for å håndtere trykket fra den karbonerte væsken. De opprettholder trykk under fylling for å unngå overdreven skumming og sikre nøyaktige fyllnivåer.

Trykkresistent emballasje: Flasker og bokser brukt til CSD-er er designet for å tåle det indre trykket fra karboneringen.

| Funksjon | CSD-linje | Stille drikkeproduksjon |

|---|---|---|

| Karbonisering | Inkluderer karboniseringssystem | Uten karboniseringssystem |

| Fylling | Fylling under trykk | Fylling ved atmosfærisk trykk |

| Forpakking | Trykkbestandige flasker/kanner | Vanlige flasker/kanner |

| Blanding | Blandetank må muligens tåle trykk | Blandetank ved atmosfærisk trykk |

Husk at hvis du planlegger å produsere både karboniserte og ikke-karboniserte drikker, er det som regel mer kostnadseffektivt med separate linjer. Å kombinere dem kan betydelig øke kompleksiteten og utstyrskostnadene.

Ønsker du å lage dine egne sprudlende drikker, men føler deg litt fortapt i de tekniske detaljene? Mange entreprenører sliter med akkurat det samme. De ønsker å utvide produktutvalget sitt, men tøver på grunn av mangel på erfaring.

Produksjon av karboniserte drikker innebærer å blande vann, søtstoff og smaksstoffer, og deretter tilsette kuldioxid under trykk. Det er denne karboniseringsprosessen som gir drikken dens karakteristiske sprudlende effekt.

La oss se nærmere på hvordan man produserer karboniserte drikker:

Vannbehandling: Akkurat som ved produksjon av stille drikker, er vannkvaliteten av største viktighet.

Sirupproduksjon: Siruppen, som inneholder søtstoffer, smaksstoffer og andre ingredienser, tilberedes separat.

Blanding: Det behandlede vannet og sirupen blandes nøye i nøyaktige proporsjoner.

Karbonisering: CO2-gass injiseres i blandingen under trykk. Mengden CO2 bestemmer graden av skumring.

Kjøler: Blandingen kjøles ned.

Fylling og emballasje: Den karboniserte drikken fylles deretter i flasker eller bokser, forsegles, merkes og pakkes inn.

| Trinn | Utstyr brukt | Viktige overveigelser |

|---|---|---|

| Vannbehandling | Filtre, omvendt osmose-anlegg, UV-sterilisator | Vannkvalitet, smak og mikrobiologisk sikkerhet |

| Sirupberedning | Blandetanker, rørverk | Nøyaktige ingrediensforhold, korrekt blanding |

| Blanding | Doseringssystem, blandingstanker | Homogen blanding, konsekvent smak |

| Karbonisering | Karbonator, trykkfaste tanker | CO2-nivåer, temperaturregulering, trykkstyring |

| Fylling/pakking | CSD-fyllemaskin, lokkmaskin, etiketteringsmaskin, pakkeanlegg | Fyllingsnøyaktighet, tetthet i forseglingen, visuell attraktivitet |

Da jeg først startet i denne bransjen, gjorde jeg feilen å underslå viktigheten av nøyaktig temperaturregulering under karbonisering. Det førte til inkonsekvent skummet virkning. Etter å ha lært av den erfaringen, understreker jeg nå betydningen av hver eneste detalj for mine kunder.

Forvirret over rekken av maskiner som inngår i produksjon av brus? Å velge riktig utstyr kan virke overveldende, spesielt når du har et begrenset budsjett og korte frister.

Produksjon av brus bruker vanligvis vannbehandlingsanlegg, blandingstanker, karbonatorer (for CSD), fyllingsmaskiner, lokkmaskiner, etiketteringsmaskiner og emballasjeprosesser som krympepakker eller kassepackere.

La oss se nærmere på de viktigste maskinene:

Vannbehandlingsanlegg: Som nevnt tidligere, er dette avgjørende for å sikre vannkvaliteten.

Blandingstanker: Brukes til å blande ingredienser og tilberede sirup.

Deaerator: Brukes til å fjerne luft fra vannet.

Karbonator (for CSD-er): Denne maskinen tilsetter CO2-gass i drikken.

Fyllingsmaskin: Det finnes ulike typer, inkludert:

Tre-i-en-enhet: Kombinerer skylle, fylling og lokking for mindre til medium kapasitet (2000BPH-10000BPH).

Blås-Fyll-Lokk Kombi: Integrerer flaskeblåsing, fylling og lokking for høyere kapasitet (over 10000BPH, opp til 54000BPH).

Lokker: Forsegler de fylte beholderne.

Etiketteringsmaskin: Påfører etiketter på beholderne.

Emballasjeutstyr: Inkluderer krympeforpakker, kasseemballerere og palliseringssystemer for å forberede ferdig produkt til frakt.

CIP-rensesystem: CIP (cleaning in place) rensesystem er et system utformet for automatisk rengjøring og desinfeksjon

Lufttransportør: Lufttransportbåndsystem designet for transport av TOMME plastflasker.

| Maskin | Funksjon | Kapasitetsovervegelser |

|---|---|---|

| Vannbehandling | Renner vann | Skalerbar basert på produksjonsvolum |

| Blandingsbeholder | Blander ingredienser | Størrelse avhenger av batchstørrelse |

| Karbonator | Tilsetter CO2 (for CSDs) | Kapasitet tilpasset fyllingsmaskinens hastighet |

| Fyllingsmaskin | Fyller beholdere | Velg basert på drikkevaretype, beholder og ønsket hastighet |

| Etiketteringsmaskin | Påfører etiketter | Justerbar for ulike etikettstørrelser og beholderformer |

| Pakkingutstyr | Forbereder produkt for frakt (krympepakking, kassepakking, pallisering) | Valgt basert på ønsket automatiseringsnivå og produksjonsvolum |

Ved EQS forstår vi at valg av riktig utstyr kan være en overveldende oppgave. Vi tilbyr helhetlige løsninger ved å integrere globale avanserte teknologier for å levere komplette væskeemballasjelinjer. Vi mestrer til og med den italienske Coman-teknologipatentet for aseptisk fylling. Ta kontakt med meg, Allen, på [email protected], eller besøk vår nettside, www.eqspack.com , for å lære mer.

Å starte opp eller utvide en drikkevareproduksjonslinje kan være komplekst, men ved å bryte det ned i trinn og forstå hvilken utstyr som er involvert, blir det mer håndterlig. Husk å fokusere på den spesifikke typen drikke du produserer, og nøl ikke med å søke ekspertveiledning.

Opphavsrett © JIANGSU EQS MACHINERY CO.,LTD