Elborítják az italgyártás bonyolultságai? Egy új vállalkozás indítása olyan lehet, mintha labirintusban kellene eligazodni, különösen akkor, ha olyan gépekről és folyamatokról van szó, amelyekkel eddig nem volt dolga. Megértem, én is átéltem ezt.

A jó hír az, hogy az italfeltöltő termelési vonalak megértése egyszerűbb, mint gondolná. Általában vízkezelést, alapanyagok keverését, palackok töltését és csomagolást foglalnak magukba. A konkrét lépések és berendezések az italtípustól függően változnak.

De ne aggódjon, részletesen elmagyarázzuk. Fedezzük fel közösen az italfeltöltő termelési vonalak működését, hogy bizalommal kezdhesse meg az útját. Áttekintjük a folyamatok alapjait, valamint a használt speciális gépeket is.

Megijedt attól, hogy üdítőital-gyártósort állítson fel? Teljesen normális, ha stresszesnek érzi magát, amikor ismeretlen területre lép, különösen akkor, ha jelentős befektetésről van szó. Ügyfeleim többsége ugyanígy érezte magát.

Az italgyártás általában a nyersanyagok előkészítését (például vízkezelés) foglalja magában, majd az alapanyagok keverését és összekeverését meghatározott receptúrák szerint, a sterilizálást, a tartályok töltését, dugózását, címkézését, végül a csomagolást forgalmazás céljából.

Bontsuk le az italgyártási folyamatot kisebb, kezelhetőbb lépésekre. Minden szakasz saját specifikus követelményekkel és berendezésekkel rendelkezik.

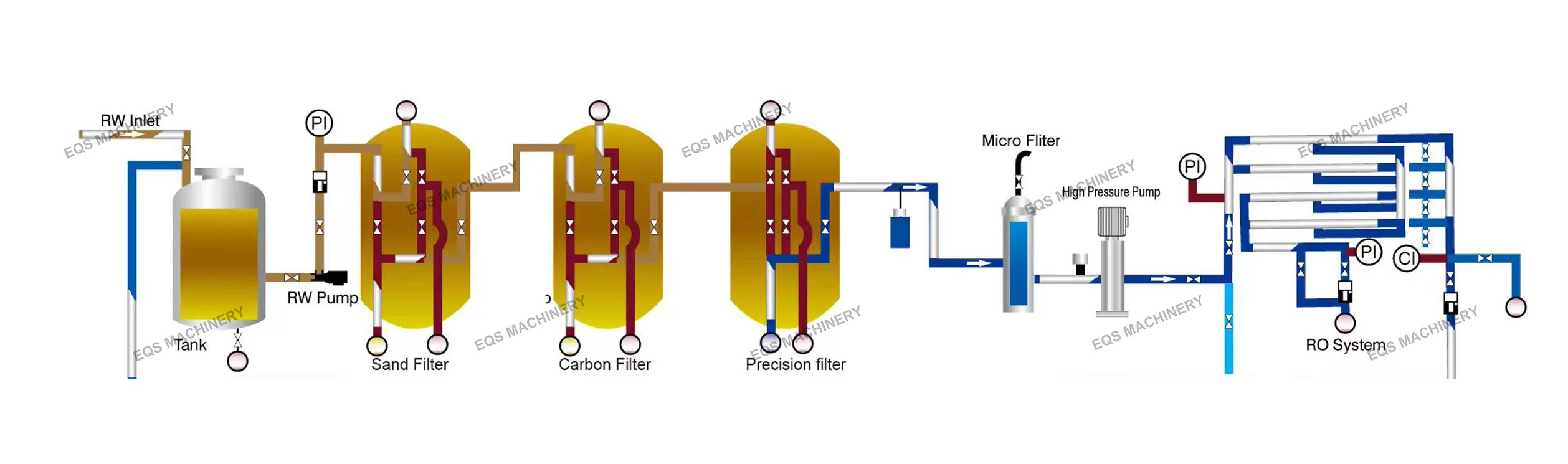

Vízkezelés: Ez az első, döntő fontosságú lépés, amely biztosítja, hogy a felhasznált víz szennyeződéstől mentes legyen, és megfeleljen a minőségi előírásoknak. Ez magában foglalja a szűrést, fordított ozmózist és UV-sterilizálást.

| A folyamat | Leírás | Cél |

|---|---|---|

| Szűrés | A lebegő szilárd anyagok és részecskék eltávolítása. | Javítja az áttetszőséget, és eltávolítja a nagyobb szennyező anyagokat. |

| Inverz osmózishoz | Oldott sók és ásványi anyagok eltávolítása. | Magas tisztaságot ér el, és megakadályozza a berendezések kiválását. |

| UV sterilizáció | Baktériumok és mikroorganizmusok leölése ultraibolya fénnyel. | Biztosítja a víz mikrobiológiai biztonságát. |

| Légtelenítés | levegő eltávolítása a vízből | megakadályozza az ital oxidációját és javítja az ízét. |

Alapanyag-keverés és -összekeverés: Itt történik a varázslat! A pontos alapanyagkeverés (víz, cukor, koncentrátumok, aromaanyagok stb.) elengedhetetlen a kívánt íz és konzisztencia eléréséhez. Ez gyakran keverőtankok használatát igényli keverőkkel.

Töltés és dugózás: Miután az ital elkészült, ideje feltölteni a tartályokat (üvegeket, dobozokat stb.). A töltőgépeket adott típusú italokhoz és tartályokhoz tervezték, így biztosítva a pontosságot és hatékonyságot.

Sterilizáció/Pasztőrözés: Ez a lépés alapvető fontosságú a termék biztonságának biztosításához és a szavatossági idő meghosszabbításához. A folyamat során a italt meghatározott hőmérsékletre melegítik, adott ideig tartva, hogy elpusztítsák a káros mikroorganizmusokat.

Címkézés és csomagolás: A végső lépések címkék felvitelezését, dátumok és tételszámok feltüntetését, valamint a késztermék csomagolását jelentik, elosztás céljából. Ez egyszerű zsugorcsomagolástól kezdve összetettebb dobozos csomagolásig terjedhet.

Emlékszem, dolgoztam egy ügyféllel Dél-Amerikában, Kitty-vel, aki kezdetben teljesen el volt keseredve a komplexitás miatt. Közösen dolgoztunk, először egy kis méretű gyümölcslégyártó sorral kezdtünk, majd fokozatosan bővítettük ahogy nőtt az üzlete. Ez a lépésről-lépésre történő megközelítés gyakran a legjobb út.

Aggódik a különböző italfajták előállítása közötti különbségek miatt? Teljesen természetes aggódni attól, nehogy rossz berendezésbe fektessen be, különösen akkor, ha változatos piaci igényeket próbál kielégíteni.

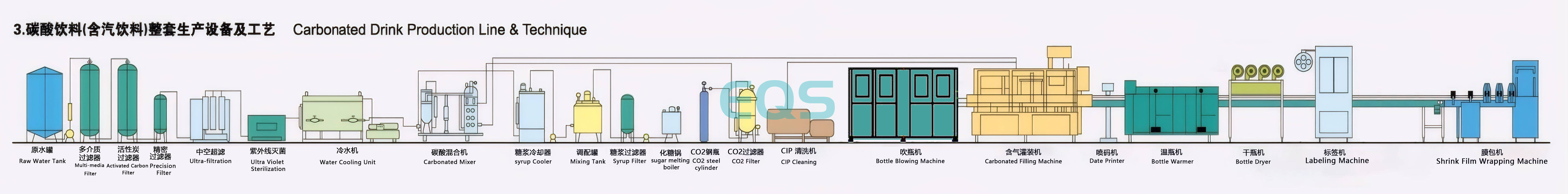

A CSD-sor egy szénsavas üdítőital-termelő sor. Kifejezetten a szénsavas italok egyedi követelményeinek kezelésére tervezték, beleértve a szén-dioxid (CO2) hozzáadását a pezsgés létrehozásához.

A CSD-sorok elsősorban a szénsavasítási folyamattól különböznek a nem szénsavas italsoroktól. Íme a fő különbségek áttekintése:

Szénsavasító rendszer: Ez a CSD-sor szíve. Ide tartozik a CO2 gáz nyomás alatt történő oldása az italban. Ehhez speciális berendezésekre, például szénsavasítókra és nyomásálló tartályokra van szükség.

Töltés nyomás alatt: A CSD-töltő gépek úgy vannak kialakítva, hogy kezelni tudják a szénsavas folyadék nyomását. A töltés során fenntartják a nyomást, hogy elkerüljék a túlzott habzást és biztosítsák a pontos töltési szintet.

Nyomásálló csomagolás: A CSD-khez használt palackok és dobozok úgy készülnek, hogy ellenálljanak a szénsavasodásból származó belső nyomásnak.

| Funkció | CSD-sor | Álló italfeldolgozó vonal |

|---|---|---|

| Gázzal telítés | Tartalmaz gázzal telítő rendszert | Nincs gázzal telítő rendszer |

| Töltés | Töltés nyomás alatt | Töltés légköri nyomáson |

| Csomagolás | Nyomástartó üvegek/dobozok | Hagyományos üvegek/dobozok |

| Keverés | A keverőtartálynak esetleg nyomást kell elviselnie | Keverőtartály légköri nyomáson |

Ne feledje, ha szénsavas és nem szénsavas italokat is tervez gyártani, általában költséghatékonyabb külön vonalakat üzemeltetni. A kettő kombinálása jelentősen növelheti a berendezések összetettségét és költségeit.

Szeretne saját pezsgős italokat létrehozni, de elveszettnek érzi magát a technikai részletek között? Sok vállalkozó küzd ugyanezzel a problémával. Ki szeretné bővíteni termékkínálatát, de tapasztalat hiányában vonakodik.

A szénsavas italok gyártása során vizet, édesítőt és ízesítőt kevernek össze, majd szén-dioxid gázt vezetnek hozzá nyomás alatt. Ez a szénsavasítási folyamat adja az ital jellegzetes pezsgős hatását.

Nézzük meg részletesen a szénsavas italok gyártásának menetét:

Vízkezelés: Pontosan úgy, mint a csendes italok esetében, a víz minősége elsődleges fontosságú.

Szirupkészítés: A szirupot – amely édesítőt, ízesítőt és egyéb hozzávalókat tartalmaz – külön készítik el.

Keverés: A kezelt vizet és szirupot pontos arányban gondosan összekeverik.

Gázasítás: CO2 gáz nyomás alatt jut be a keverékbe. A CO2 mennyisége határozza meg a pezsgőséget fokát.

Hűtő: A keveréket lehűtik.

Töltés és csomagolás: A gázzal dúsított italt ezután palackokba vagy dobozokba töltik, lezárják, címkézik és csomagolják.

| Lépés | Használt berendezések | Fontos tényezők |

|---|---|---|

| Vízkezelés | Szűrők, fordított ozmózis rendszer, UV sterilizáló | Víz tisztasága, íze és mikrobiológiai biztonsága |

| Szirup készítése | Keverőtartályok, keverők | Pontos alapanyagarányok, megfelelő keverés |

| Keverés | Adagoló rendszer, keverőtartályok | Homogén keverék, állandó íz |

| Gázzal telítés | Gázosító, nyomásálló tartályok | CO2 szintek, hőmérséklet-szabályozás, nyomásszabályozás |

| Töltés/csomagolás | Üdítőital-töltő gép, zárógép, címkéző, csomagológép | Töltési pontosság, zárás integritása, esztétikai megjelenés |

Amikor először kezdtem ebben az iparágban, azt a hibát követtem el, hogy nem tulajdonítottam kellő figyelmet a pontos hőmérsékletszabályozásnak a gázosítás során. Ennek következtében változó volt a pezsgősség. Ebből a tapasztalatból tanulva ma már minden részlet fontosságát hangsúlyozom az ügyfeleim felé.

Zavarosnak tűnik a számos, az üdítőital-gyártásban részt vevő gép választéka? A megfelelő felszerelés kiválasztása túlterhelőnek érződhet, különösen akkor, ha korlátozott költségvetéssel és szoros határidőkkel kell dolgoznia.

Az üdítőitalok gyártása általában vízkezelő rendszereket, keverőtartályokat, szénsavasítókat (CSD-khez), töltőgépeket, dugózókat, címkézőket és csomagolóberendezéseket, például hőfóliázókat vagy dobozcsomagolókat használ.

Nézzük meg közelebbről a kulcsfontosságú gépeket:

Vízkezelő rendszer: Ahogy korábban említettük, ez elengedhetetlen a vízminőség biztosításához.

Keverőtartályok: Az összetevők keverésére és szirupok előkészítésére használják.

Légtelenítő: A vízből származó levegő eltávolítására szolgál.

Gázosító (CSD-khez): Ez a gép CO2 gázt juttat az italba.

Töltőgép: Többféle típus létezik, többek között:

Háromfunkciós egység: Ötvözi az öblítést, töltést és zárást kisebb és közepes kapacitásokhoz (2000 palack/órától – 10000 palack/órásig).

Fújás-Töltés-Zárás Kombi: Integrált üvegfújás, töltés és zárás nagyobb kapacitásokhoz (10000 palack/órától, akár 54000 palack/órásig).

Zárógép: Lezárja a töltött tartályokat.

Címkéző: Címkéket helyez fel a tartályokra.

Csomagolóberendezések: Fóliázók, dobozcsomagolók és palettázók tartoznak hozzá, amelyek a készterméket szállításra készítik elő.

CIP tisztítórendszer: A CIP (helyszíni tisztítás) tisztítórendszer automatikus tisztításra és fertőtlenítésre tervezett rendszer.

Légszállító: Légszállító rendszer üres műanyag palackok szállítására tervezve.

| Gép | Függvény | Kapacitás tényezők |

|---|---|---|

| Vízkezelés | Tisztítja a vizet | Méretezhető a termelési volumen alapján |

| Keverőtanékok | Összekeveri az alapanyagokat | Méret a tételnagyságtól függ |

| Karbonátor | CO2-t ad hozzá (CSD-khez) | Kapacitás illeszkedik a töltőgép sebességéhez |

| Töltőgép | Tölti a tartályokat | Válassza ki az italtípustól, a csomagolótól és a kívánt sebességtől függően |

| Címkéző | Felcímkézi a termékeket | Állítható különböző címke méretekhez és edényalakokhoz |

| Csomagolási berendezés | Elkészíti a terméket szállításra (zsugorcsomagolás, dobozba csomagolás, palettázás) | A kívánt automatizáltsági szinttől és kimeneti mennyiségtől függően választják ki |

Az EQS-nél megértjük, hogy a megfelelő felszerelés kiválasztása nehéz feladat lehet. Kész megoldásokat kínálunk, amelyek globális, fejlett technológiák integrálásával biztosítanak teljes folyadékcsomagoló sorokat. Sőt, az olasz Coman aszeptikus töltőtechnológiai szabadalmát is birtokoljuk. Lépjen kapcsolatba velem, Allennel itt: [email protected], vagy látogassa meg honlapunkat itt: www.eqspack.com , ha többet szeretne megtudni.

Az italgyártó sor indítása vagy bővítése összetett lehet, de ha lépésről lépésre halad, és megérti a szükséges berendezéseket, kezelhetővé válik. Ne feledje, hogy figyelmét az Ön által gyártott italtípusra kell összpontosítania, és ne habozzon szakértői tanácsot kérni.

Copyright © JIANGSU EQS MACHINERY CO.,LTD