Fühlen Sie sich von der Komplexität der Getränkeproduktion überfordert? Der Start eines neuen Unternehmens kann sich anfühlen wie das Navigieren durch ein Labyrinth, besonders wenn Maschinen und Prozesse beteiligt sind, mit denen Sie nicht vertraut sind. Ich verstehe das, ich war auch schon dort.

Die gute Nachricht ist, dass das Verständnis von Getränkeabfüllanlagen einfacher ist, als Sie denken. Im Allgemeinen umfasst dies die Wasseraufbereitung, das Mischen der Zutaten, das Abfüllen der Flaschen und die Verpackung. Die spezifischen Schritte und Geräte variieren je nach Art des Getränks.

Aber keine Sorge, wir werden es für Sie aufschlüsseln. Erforschen wir gemeinsam alle Aspekte von Getränkeabfüllanlagen, damit Sie Ihre Reise selbstbewusst beginnen können. Wir behandeln alles – von den grundlegenden Prozessen bis hin zu den spezifischen Maschinen.

Fühlen Sie sich eingeschüchtert von der Vorstellung, eine Getränkeproduktionslinie einzurichten? Es ist normal, Stress zu empfinden, wenn man unbekanntem Terrain gegenübersteht, besonders dann, wenn erhebliche Investitionen erforderlich sind. Viele meiner Kunden fühlten sich anfangs genauso.

Die Getränkeherstellung umfasst in der Regel: Vorbereitung der Rohstoffe (wie Wasseraufbereitung), Mischen und Kombinieren der Zutaten nach spezifischen Rezepturen, Sterilisation, Abfüllen in Behälter, Verschließen, Etikettieren und schließlich Verpacken für die Distribution.

Lassen Sie uns den Getränkeproduktionsprozess in kleinere, überschaubarere Schritte unterteilen. Jede Phase hat ihre eigenen spezifischen Anforderungen und benötigt entsprechende Ausrüstung.

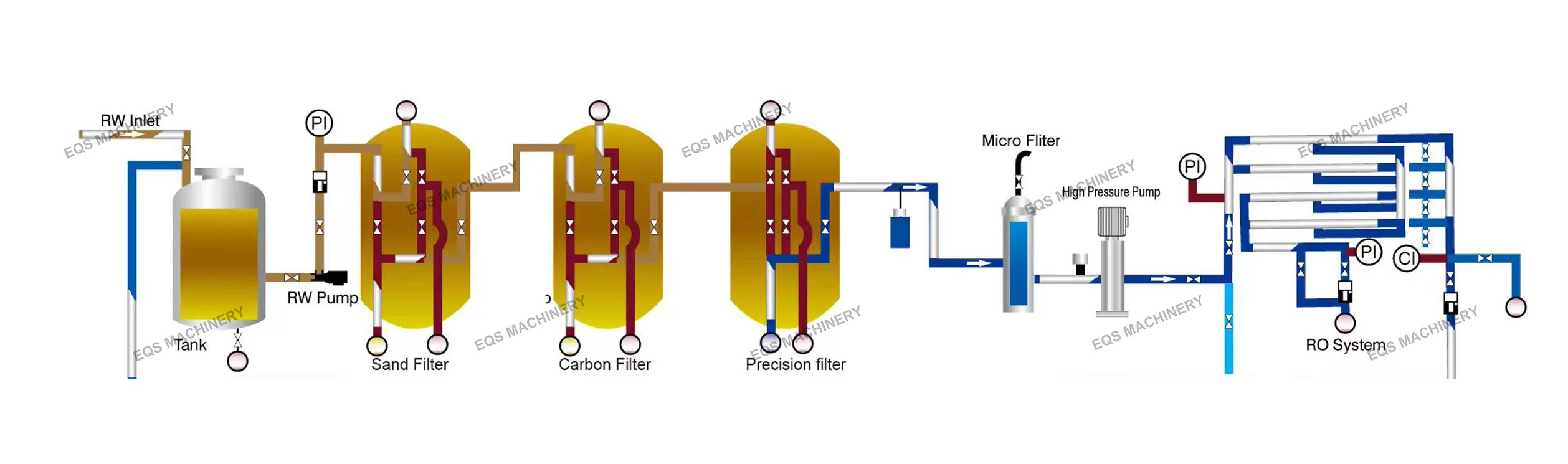

Wasseraufbereitung: Dies ist der entscheidende erste Schritt, um sicherzustellen, dass das verwendete Wasser frei von Verunreinigungen ist und den Qualitätsstandards entspricht. Dazu gehören Verfahren wie Filtration, Umkehrosmose und UV-Sterilisation.

| Prozess | Beschreibung | Zweck |

|---|---|---|

| Filtration | Entfernung von Schwebstoffen und Partikeln. | Verbesserung der Klarheit und Entfernung großer Verunreinigungen. |

| Umkehrosmose | Entfernung gelöster Salze und Mineralien. | Erreicht hohe Reinheit und verhindert Ablagerungen in der Ausrüstung. |

| UV-Desinfektion | Abtötung von Bakterien und Mikroorganismen mittels ultraviolettem Licht. | Gewährleistet die mikrobiologische Sicherheit des Wassers. |

| Entgasung | luft aus dem Wasser entfernen | oxidation des Getränks verhindern und den Geschmack verbessern. |

Zutatenmischung und -vermischung: Hier geschieht die Magie! Eine präzise Mischung der Zutaten (Wasser, Zucker, Konzentrate, Aromastoffe usw.) ist entscheidend, um den gewünschten Geschmack und die Konsistenz zu erreichen. Dies erfolgt oft mithilfe von Rührbehältern mit Rührwerken.

Abfüllung und Verschließen: Sobald das Getränk hergestellt ist, erfolgt das Befüllen der Behälter (Flaschen, Dosen usw.). Abfüllmaschinen sind auf bestimmte Getränke- und Behältertypen ausgelegt und gewährleisten Genauigkeit und Effizienz.

Sterilisation/Pasteurisierung: Dieser Schritt ist entscheidend, um die Produktsicherheit zu gewährleisten und die Haltbarkeit zu verlängern. Dabei wird das Getränk für eine bestimmte Zeit auf eine bestimmte Temperatur erhitzt, um schädliche Mikroorganismen abzutöten.

Etikettierung & Verpackung: Die letzten Schritte umfassen das Aufbringen von Etiketten, das Bedrucken mit Datum und Chargennummer sowie die Verpackung des fertigen Produkts für den Versand. Dies kann von einfacher Schrumpffolie bis hin zu komplexeren Kartonverpackungen reichen.

Ich erinnere mich, dass ich einmal mit einer Kundin in Südamerika zusammengearbeitet habe, Kitty, die anfangs von der Komplexität überwältigt war. Wir haben eng zusammengearbeitet und begannen mit einer kleineren Saftproduktionslinie, die wir nach und nach erweiterten, als ihr Unternehmen wuchs. Dieser schrittweise Ansatz ist oft der beste Weg.

Haben Sie Bedenken hinsichtlich der Unterschiede bei der Herstellung verschiedener Getränkearten? Es ist verständlich, sich Sorgen darüber zu machen, in die falsche Ausrüstung zu investieren, besonders wenn unterschiedliche Marktanforderungen erfüllt werden müssen.

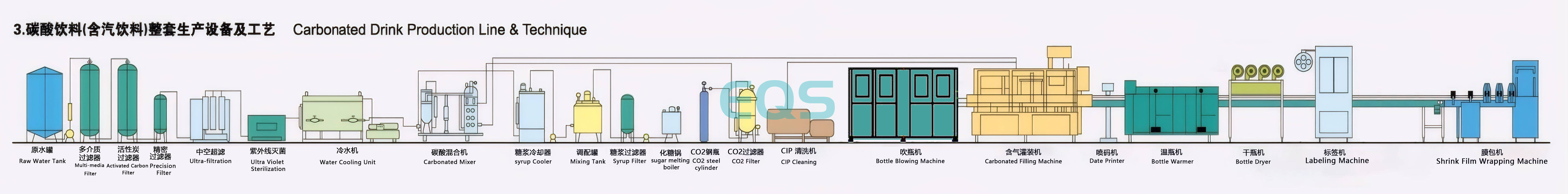

Eine CSD-Linie ist eine Produktionslinie für kohlensäurehaltige Erfrischungsgetränke. Sie ist speziell darauf ausgelegt, die besonderen Anforderungen von kohlensäurehaltigen Getränken zu erfüllen, einschließlich der Zugabe von Kohlendioxid (CO2), um die typische Sprudeligkeit zu erzeugen.

CSD-Linien unterscheiden sich von Linien für nicht-kohlensäurehaltige Getränke hauptsächlich durch den Karbonierungsprozess. Hier ist eine Übersicht der wichtigsten Unterschiede:

Karbonierungsanlage: Dies ist das Herzstück einer CSD-Linie. Es beinhaltet das Einleiten von CO2-Gas in das Getränk unter Druck. Dafür sind spezielle Geräte wie Karbonatoren und druckfeste Tanks erforderlich.

Abfüllung unter Druck: CSD-Abfüllmaschinen sind so konstruiert, dass sie den Druck des kohlensäurehaltigen Getränks bewältigen können. Sie halten während des Abfüllvorgangs einen konstanten Druck aufrecht, um übermäßiges Schäumen zu vermeiden und genaue Füllstände sicherzustellen.

Druckfeste Verpackung: Flaschen und Dosen für CSDs sind so gestaltet, dass sie dem Innendruck der Kohlensäure standhalten können.

| Funktion | CSD-Linie | Stille Getränkeanlage |

|---|---|---|

| Carbonisierung | Beinhaltet Carbonisierungssystem | Ohne Carbonisierungssystem |

| Füllung | Abfüllung unter Druck | Abfüllung bei atmosphärischem Druck |

| Verpackung | Druckfeste Flaschen/Dosen | Reguläre Flaschen/Dosen |

| Mischen | Mischbehälter muss möglicherweise Druck aushalten | Mischbehälter bei atmosphärischem Druck |

Beachten Sie: Wenn Sie sowohl kohlensäurehaltige als auch kohlensäurefreie Getränke produzieren möchten, ist es in der Regel kostengünstiger, separate Produktionslinien zu verwenden. Die Kombination kann die Komplexität und die Kosten der Anlagen erheblich erhöhen.

Möchten Sie Ihre eigenen prickelnden Getränke kreieren, fühlen sich aber angesichts der technischen Details überfordert? Viele Unternehmer stehen vor demselben Problem: Sie möchten ihr Produktsortiment erweitern, zögern jedoch aufgrund mangelnder Erfahrung.

Die Herstellung kohlensäurehaltiger Getränke umfasst das Mischen von Wasser, Süßstoff und Aromastoffen sowie das Hinzufügen von Kohlendioxid unter Druck. Dieser Karbonisierungsprozess verleiht dem Getränk sein charakteristisches Prickeln.

Lassen Sie uns die Einzelheiten der Herstellung kohlensäurehaltiger Getränke betrachten:

Wasseraufbereitung: Genau wie bei stillen Getränken ist die Wasserqualität von größter Bedeutung.

Sirupherstellung: Der Sirup, der Süßstoffe, Aromastoffe und andere Zutaten enthält, wird separat hergestellt.

Mischen: Das behandelte Wasser und der Sirup werden sorgfältig in genau definierten Proportionen gemischt.

Carbonisierung: CO2-Gas wird unter Druck in die Mischung eingebracht. Die Menge an CO2 bestimmt den Grad der Spritzigkeit.

Kühlgerät: Die Mischung wird abgekühlt.

Abfüllung und Verpackung: Das kohlensäurehaltige Getränk wird anschließend in Flaschen oder Dosen abgefüllt, verschlossen, etikettiert und verpackt.

| Stufe | Eingesetzte Ausrüstung | Wichtige Überlegungen |

|---|---|---|

| Wasserbehandlung | Filter, Umkehrosmose-System, UV-Sterilisator | Wasserreinheit, Geschmack und mikrobiologische Sicherheit |

| Sirupzubereitung | Mischbehälter, Rührwerke | Genaue Zutatenverhältnisse, ordnungsgemäßes Mischen |

| Mischen | Dosiersystem, Mischbehälter | Homogene Mischung, gleichbleibender Geschmack |

| Carbonisierung | Karbonisierer, druckfeste Behälter | CO2-Gehalt, Temperaturkontrolle, Druckmanagement |

| Abfüllung/Verpackung | CSD-Abfüllmaschine, Verschließmaschine, Etikettierer, Verpackungsanlage | Füllgenauigkeit, Dichtungsintegrität, optische Ansprechbarkeit |

Als ich in dieser Branche angefangen habe, habe ich den Fehler gemacht, die Bedeutung der präzisen Temperaturkontrolle während der Karbonisierung zu unterschätzen. Das führte zu ungleichmäßiger Spritzigkeit. Aus dieser Erfahrung gelernt, betone ich heute bei meinen Kunden die Wichtigkeit jedes Details.

Sind Sie verwirrt angesichts der Vielzahl an Maschinen, die bei der Produktion von Erfrischungsgetränken zum Einsatz kommen? Die Auswahl der richtigen Ausrüstung kann überwältigend wirken, besonders wenn ein begrenztes Budget und enge Fristen berücksichtigt werden müssen.

Die Produktion von Erfrischungsgetränken umfasst typischerweise Wasseraufbereitungssysteme, Mischbehälter, Karbonatoren (für CSDs), Abfüllmaschinen, Verschließmaschinen, Etikettierer und Verpackungsanlagen wie Schrumpffolienwickler oder Kartonierer.

Werfen wir einen genaueren Blick auf die wichtigsten Maschinen:

Wasseraufbereitungssystem: Wie bereits erwähnt, ist dies entscheidend, um die Wasserqualität sicherzustellen.

Mischbehälter: Wird zum Mischen von Zutaten und zur Zubereitung von Sirupen verwendet.

Entlüfter: Wird verwendet, um Luft aus dem Wasser zu entfernen.

Karbonisierer (für CSDs): Diese Maschine injiziert CO2-Gas in das Getränk.

Füllmaschine: Es gibt verschiedene Typen, darunter:

Drei-in-eins-Gerät: Kombiniert Spülen, Befüllen und Verschließen für kleinere bis mittlere Kapazitäten (2000BPH-10000BPH).

Blas-Abfüll-Verschließ-Kombi: Integriert Flaschenblasen, Befüllen und Verschließen für höhere Kapazitäten (über 10000BPH, bis zu 54000BPH).

Verschließer: Versiegelt die befüllten Behälter.

Etikettierer: Bringt Etiketten auf die Behälter auf.

Verpackungsausrüstung: Umfasst Schrumpffolienwickler, Kartonierer und Palettieranlagen zur Vorbereitung des Endprodukts für den Versand.

CIP-Reinigungssystem: Das CIP-(Cleaning in Place-)Reinigungssystem ist ein System, das für die automatische Reinigung und Desinfektion konzipiert ist

Luftförderer: Luftförderanlage, die dafür ausgelegt ist, LEERE Kunststoffflaschen zu transportieren.

| Gerät | Funktion | Kapazitätsüberlegungen |

|---|---|---|

| Wasserbehandlung | Reinigt Wasser | Skalierbar je nach Produktionsvolumen |

| Mischbecken | Vermischt Zutaten | Größe hängt von der Batch-Größe ab |

| Karbonator | Fügt CO2 hinzu (für CSDs) | Kapazität passt zur Geschwindigkeit der Abfüllmaschine |

| Füllmaschine | Füllt Behälter | Wählen Sie basierend auf Getränketyp, Behälter und gewünschter Geschwindigkeit |

| Etikettierer | Bringt Etiketten an | Für verschiedene Etikettengrößen und Behälterformen einstellbar |

| Verpackungsausrüstung | Bereitet das Produkt für den Versand vor (Schweißfolienverpackung, Kartonverpackung, Palettierung) | Ausgewählt basierend auf dem gewünschten Automatisierungsgrad und der Ausbringungsmenge |

Bei EQS wissen wir, dass die Auswahl der richtigen Ausrüstung eine schwierige Aufgabe sein kann. Wir bieten schlüsselfertige Lösungen und integrieren globale Hochtechnologien, um komplette Flüssigverpackungslinien bereitzustellen. Wir beherrschen sogar das italienische Coman-Patent für aseptische Abfülltechnologie. Kontaktieren Sie mich, Allen, unter [email protected], oder besuchen Sie unsere Website, www.eqspack.com , um mehr zu erfahren.

Die Einrichtung oder Erweiterung einer Getränkeproduktionslinie kann komplex sein, wird jedoch durch eine schrittweise Vorgehensweise und das Verständnis der eingesetzten Ausrüstung überschaubar. Denken Sie daran, sich auf die spezifische Art des hergestellten Getränks zu konzentrieren, und zögern Sie nicht, fachkundigen Rat einzuholen.

Urheberrecht © JIANGSU EQS MACHINERY CO.,LTD