İçecek üretiminin karmaşıklıklarıyla mı karşı karşıyasınız? Makine ve süreçlerle ilgili bilmediğiniz bir alanda yeni bir işe başlamak labirenti arşamak gibi olabilir. Anlıyorum, ben de bunu yaşadım.

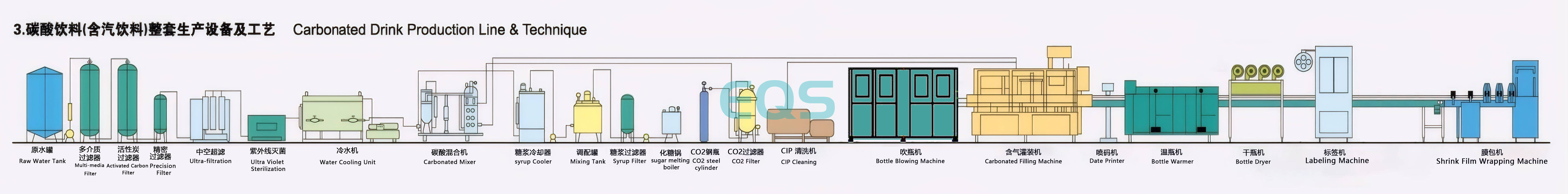

İyi haber şu ki, içecek dolum hatlarını anlamak düşündüğünüzden daha basit. Genellikle su arıtma, malzeme karıştırma, şişeleri doldurma ve ambalajlama işlemlerini içerir. Spesifik adımlar ve ekipmanlar, içeceğin türüne göre değişiklik gösterir.

Ancak endişelenmeyin, her şeyi açıklayacağız. Birlikte içecek dolum hatlarının detaylarına bakalım ve yolculuğunuza güvenle başlayabilelim. Temel süreçlerden ilgili özel makineler kadar her konuyu ele alacağız.

Bir içecek üretim hattı kurma fikri karşısında zorlanıyor musunuz? Özellikle önemli yatırımlar söz konusu olduğunda, bilinmeyen bir alanda stres hissetmek normaldir. Müşterilerimin çoğu da aynı şekilde hissetti.

İçecek üretimi genellikle: su arıtma gibi ham madde hazırlığı, belirli formüllere göre içeriklerin karıştırılması ve harmanlanması, sterilizasyon, dolum, kapaklama, etiketleme ve son olarak dağıtım için ambalajlamayı içerir.

İçecek üretim sürecini daha küçük ve yönetilebilir adımlara ayıralım. Her aşamanın kendine özgü gereksinimleri ve ekipmanları vardır.

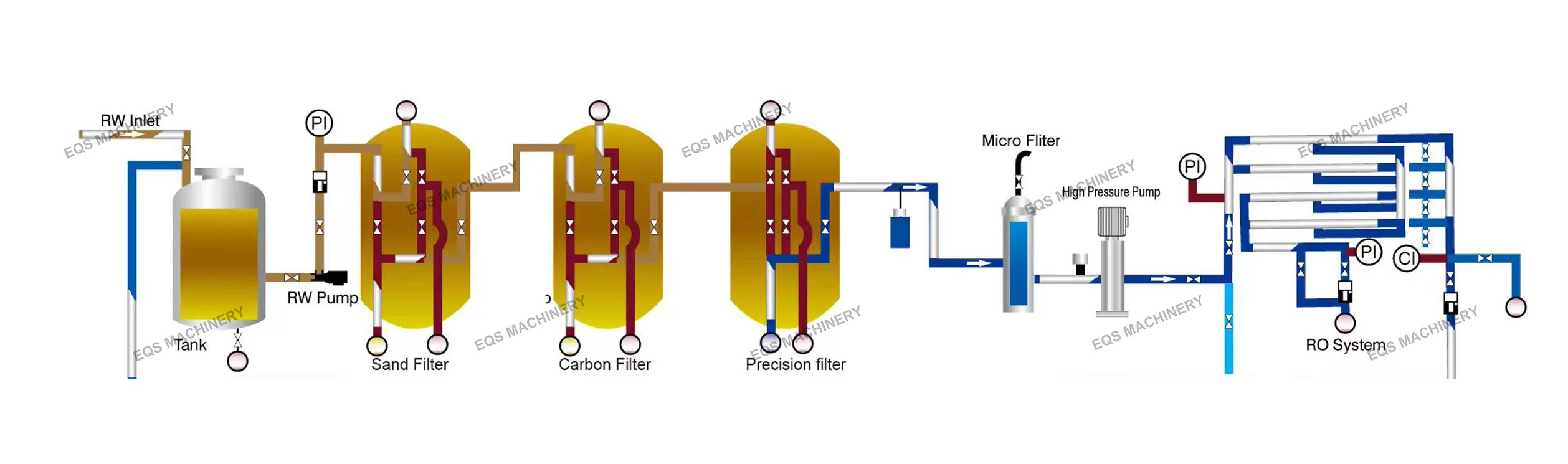

Su Arıtma: Kullanılan suyun safsızlıklardan arındırılmış ve kalite standartlarını karşılamış olduğundan emin olmak için yapılan kritik ilk adımdır. Bu işlem filtrasyon, ters ozmoz ve UV sterilizasyonu gibi süreçleri içerir.

| Süreç | Tanım | Amaç |

|---|---|---|

| Filtrasyon | Askıdaki katı maddeleri ve partikülleri uzaklaştırma. | Şeffaflığı artırır ve büyük kirleticileri giderir. |

| Ters Ozmoz | Çözünmüş tuz ve mineralleri uzaklaştırma. | Yüksek saflık sağlar ve ekipmanlarda tortu oluşumunu önler. |

| UV Sterilizasyonu | Ultraviyole ışık kullanarak bakteri ve mikroorganizmaları öldürme. | Suyun mikrobiyolojik güvenliğini sağlar. |

| Deaerasyon | suydan havayı uzaklaştırma | içeceğin oksidasyonunu önlemek ve tadını iyileştirmek. |

İçerik Karıştırma ve Harmanlama: İşte tüm sihir burada gerçekleşir! İstenilen tat ve kıvamı elde etmek için su, şeker, konsantreler, aromalar vb. maddelerin hassas bir şekilde karıştırılması çok önemlidir. Bu işlem genellikle karıştırıcılarla donatılmış karışımlama tanklarının kullanılmasını gerektirir.

Doldurma ve Kapaklama: İçecek hazırlandıktan sonra sırası kaplara (şişelere, kutulara vs.) doldurmaya gelir. Dolum makineleri, doğruluk ve verimlilik sağlamak üzere belirli içecek ve kap türleri için tasarlanmıştır.

Sterilizasyon/Pastörizasyon: Bu adım, ürün güvenliğini sağlamak ve raf ömrünü uzatmak açısından hayati öneme sahiptir. Zararlı mikroorganizmaları öldürmek için içeceği belirli bir sıcaklığa kadar ısıtmayı ve belirlenmiş bir süre boyunca bu sıcaklıkta tutmayı içerir.

Etiketleme ve Ambalaj: Son adımlar, etiket uygulama, tarih ve parti numaralarını kodlama ve dağıtım için nihai ürünü ambalajlamayı kapsar. Bu işlem, basit bir büzüşme ambalajlamadan daha karmaşık kasa ambalajlamaya kadar değişebilir.

Güney Amerika'da çalışan ve başlangıçta karmaşıklık karşısında ezilen bir müşteriyi hatırlıyorum, Kitty. Küçük ölçekli bir meyve suyu üretim hattıyla başlayarak müşterimizle yakından çalıştık ve işi büyüdükçe kademeli olarak genişlettik. Bu adım adım yaklaşım genellikle izlenebilecek en iyi yoldur.

Farklı türdeki içecekleri üretirken ortaya çıkan farklılıklardan endişe mi duyuyorsunuz? Özellikle çeşitli piyasa taleplerini karşılamaya çalışırken yanlış ekipmana yatırım yapmaktan endişe duymak doğaldır.

Bir CSD hattı, Karbonatlı Gazlı İçecek üretimi yapılan bir üretim hattıdır. Karbondioksit (CO2) ilavesiyle köpüklük oluşturmak gibi gazlı içeceklerin özel gereksinimlerini karşılamak üzere özellikle tasarlanmıştır.

CSD hatları, karbonasyon süreci nedeniyle asıl olarak karasız içecek hatlarından farklıdır. İşte temel farkların bir özeti:

Karbonasyon Sistemi: Bu, bir CSD hattının kalbidir. Karbondioksit gazının sıvıya basınç altında çözülmesini içerir. Bu işlem, karbonatörler ve basınca dayanıklı tanklar gibi özel ekipmanlar gerektirir.

Basınç Altında Doldurma: CSD dolum makineleri, karbonatlı sıvının basıncını karşılayacak şekilde tasarlanmıştır. Fazla köpürmeyi önlemek ve doğru dolum seviyelerini sağlamak için dolum sırasında basıncı korur.

Basınca Dayanıklı Ambalaj: CSD'ler için kullanılan şişeler ve kutular, karbonasyondan kaynaklanan iç basıncı taşıyabilecek şekilde tasarlanmıştır.

| Özellik | CSD Hattı | Gazsız İçecek Hattı |

|---|---|---|

| Karbonizasyon | Karbonizasyon sistemi dahildir | Karbonizasyon sistemi yok |

| Doldurma | Basınç altında doldurma | Atmosferik basınçta doldurma |

| Paketleme | Basınca dayanıklı şişeler/kutular | Normal şişeler/kutular |

| KARIŞTIRMA | Karıştırma tankının basınca dayanması gerekebilir | Karıştırma tankı atmosferik basınçta |

Unutmayın, karbonatlı ve karbonatsız içeceklerin ikisini de üretmeyi planlıyorsanız genellikle ayrı hatlar kullanmak daha maliyet etkili olur. Bir arada üretim, ekipmanın karmaşıklığını ve maliyetini önemli ölçüde artırabilir.

Kendi köpüklü içeceklerinizi oluşturmak istiyor ancak teknik detaylarda kayboluyor musunuz? Birçok girişimci aynı sorunla karşı karşıyadır. Ürün yelpazelerini genişletmek isterler ama deneyim eksikliği nedeniyle tereddüt ederler.

Karbonatlı içecek üretimi, suya tatlandırıcı ve aromaların karıştırılması ardından basınç altında karbondioksit gazı eklenmesini içerir. Bu karbonatlanma süreci içeceğe karakteristik köpüklenme özelliğini kazandırır.

Karbonatlı içecek üretimine dair detaylara birlikte göz atalım:

Su Arıtma: Sessiz içeceklerde olduğu gibi, su kalitesi büyük önem taşır.

Şurup Hazırlığı: Tatlandırıcılar, aroma maddeleri ve diğer bileşenleri içeren şurup, ayrı olarak hazırlanır.

Karıştırma: İşlenen su ve şurup, hassas oranlarda dikkatlice karıştırılır.

Karbonizasyon: CO2 gazı, karışımın içine basınç altında enjekte edilir. CO2 miktarı, karbonatlı içeceğin ne kadar hafif ve köpüklü olacağını belirler.

Soğutucu: Karışım soğutulur.

Dolum ve Ambalajlama: Karbonatlı içecek daha sonra şişelere veya kutulara doldurulur, kapatılır, etiketlenir ve ambalajlanır.

| Basamak | Kullanılan Ekipman | Ana noktaları |

|---|---|---|

| Su Arıtma | Filtreler, Ters Osmoz Sistemi, UV Sterilizatörü | Su saflığı, tat ve mikrobiyolojik güvenlik |

| Şurup Hazırlama | Karıştırma Tankları, Karıştırıcılar | Doğru malzeme oranları, uygun karışım |

| KARIŞTIRMA | Oranlama Sistemi, Karıştırma Tankları | Homojen karışım, tutarlı tat |

| Karbonizasyon | Karbonatör, Basınca Dayanıklı Tanklar | CO2 seviyeleri, sıcaklık kontrolü, basınç yönetimi |

| Dolum/Paketleme | CSD Dolum Makinesi, Kapaklayıcı, Etiketleyici, Paketleyici | Dolum doğruluğu, sızdırmazlık bütünlüğü, estetik görünüm |

Bu sektörde yeni başladığımda, karbonizasyon sırasında hassas sıcaklık kontrolünün önemini hafife almakla bir hata yaptım. Bu durum, köpüklenmede tutarsızlıklara neden oldu. Bu deneyimden ders alarak, şimdi müşterilerime her detalin önemini vurguluyorum.

Gazlı içecek üretiminde yer alan çeşitli makineler konusunda mı karışıyorsunuz? Özellikle sınırlı bir bütçeniz ve sıkı teslim tarihleriniz varken, doğru ekipmanı seçmek zor olabilir.

Gazlı içecek üretimi genellikle su arıtma sistemleri, karıştırma tankları, karbonatörler (CSD'ler için), dolum makineleri, kapaklayıcılar, etiketleyiciler ve darbe sargılar veya kutu doldurucular gibi ambalaj ekipmanlarını kullanır.

Temel makineleri daha yakından inceleyelim:

Su arıtma sistemi: Daha önce de belirtildiği gibi, bu su kalitesini garanti altına almak açısından çok önemlidir.

Karıştırma Tankları: İçeriklerin karıştırılması ve şurupların hazırlanması için kullanılır.

Deaerator: Sudan havayı uzaklaştırmak için kullanılır.

Karbonatör (CSD'ler için): Bu makine, içeceğe CO2 gazı enjekte eder.

Dolgu makinesi: Çeşitli tipleri vardır ve bunlara şunlar dahildir:

Üçlü birim: Küçük ve orta kapasiteler için (2000BPH-10000BPH) durulama, doldurma ve kapaklama işlemlerini birleştirir.

Şişeleme-Doldurma-Kaplama Kombisi: Daha yüksek kapasiteler için (10000BPH'in üzerinde, 54000BPH'e kadar) şişe üfleme, doldurma ve kapaklamayı entegre eder.

Kapaklayıcı: Doldurulan kapları kapatır.

Etiketleyici: Kaplara etiket uygular.

Ambalajlama Ekipmanı: Son ürünün sevkiyat için hazırlanmasında kullanılan shrink sarmalar, kutu ambalaj makineleri ve paletleyiciler dahildir.

CIP Temizleme Sistemi: CIP (yerinde temizleme) temizleme sistemi, otomatik temizleme ve dezenfeksiyon amacıyla tasarlanmış bir sistemdir

Hava Konveyörü: BOŞ plastik şişelerin taşınması için tasarlanmış Hava Konveyör Sistemi.

| Makinesi | Fonksiyon | Kapasite Düşünceleri |

|---|---|---|

| Su Arıtma | Suyu saflaştırır | Üretim hacmine göre ölçeklenebilir |

| Karıştırma tankları | İçerikleri karıştırır | Boyut, parti büyüklüğüne bağlıdır |

| Karbonatör | Karbon dioksit ekler (CSD'ler için) | Dolum makinesi hızına uygun kapasite |

| Doldurucu Makine | Konteynerleri doldurur | İçecek türüne, konteynere ve istenen hıza göre seçin |

| Etiketleme Makinesi | Etiket uygular | Farklı etiket boyutları ve konteyner şekilleri için ayarlanabilir |

| Ambalaj Ekipmanı | Ürünü sevkiyata hazırlar (darbe sarma, kutulama, paletleme) | İstenen otomasyon düzeyine ve üretim hacmine göre seçilir |

EQS olarak, doğru ekipmanı seçmenin zor olabileceğini biliyoruz. İtalyan Coman asitli dolum teknolojisi patentini de içeren küresel ileri teknolojileri entegre ederek eksiksiz sıvı ambalaj hatları sunuyoruz. Benimle, Allen ile şu adresten iletişime geçebilirsiniz: [email protected], veya web sitemizi ziyaret edin, www.eqspack.com , iletişim bilgilerinizi bırakın.

Bir içecek üretim hattı başlatmak veya genişletmek karmaşık olabilir, ancak süreci adım adım ele almak ve devreye giren ekipmanları anlamak işi yönetilebilir kılar. Ürettiğiniz içeceğin spesifik türüne odaklanmaya özen gösterin ve uzman danışmanlık almaktan çekinmeyin.

Telif Hakkı © JIANGSU EQS MAKİNE SANAYİ VE TİCARET LTD. ŞTİ.