A gyümölcsből palackba kerülés egy lenyűgöző folyamat, amely pontosságot, hatékonyságot és az egész folyamat mély megértését igényli sör gyártási sor . Ebben a blogbejegyzésben áttekintjük a folyamat kulcsfontosságú lépéseit, és kiemeljük az egyes szakaszok jelentőségét. A gyümölcs kiválasztásától kezdve a végső palackozásig részletesen bemutatjuk az egyes lépéseket, és megvitatjuk, hogyan lehet maximalizálni a hatékonyságot a gyümölcslé-termelésben. Kezdjük el tehát ezt az utazást közösen, és fedezzük fel kedvenc gyümölcsléje készítésének titkait.

A gyümölcsből készült ital útja a gyümölcsök gondos kiválasztásával és előkészítésével kezdődik. Ez a szakasz alapvető fontosságú, mivel meghatározza a végső termék minőségét és ízét. Az első lépés a gyümölcskiválasztás, amely során a frissességük, ízük és a gyümölcslé készítésre való alkalmasságuk alapján válogatják ki a különböző gyümölcsöket. Fontos, hogy érett, sérülésmentes és hibátlan gyümölcsöket válasszanak. A kiválasztott gyümölcsök ezután alapos tisztítási folyamaton esnek át, hogy eltávolítsák róluk a koszt, növényvédő szereket vagy más szennyeződéseket. Ez biztosítja, hogy a gyümölcsök fogyasztásra alkalmasak legyenek, és hogy a gyümölcslé a lehető legmagasabb minőségű legyen.

A tisztítási folyamat után a gyümölcsöket a gyümölcslé kinyeréséhez készítik elő. A gyümölcs típusától függően ez hámozást, vágást vagy zúzást is jelenthet. A cél a maximális léhozam elérése a hulladék minimalizálásával. Például a citrusféléket általában félbe vágják, majd közvetlenül préselik, míg az almákat magozás és szeletelés előzi meg a préselés előtt. E szakasz pontos és hatékony végrehajtása biztosítja, hogy a gyümölcsök gyorsan és hatékonyan legyenek előkészítve. Az előválogatási és előkészítési folyamatok optimalizálásával a gyümölcslégyártó sorok maximalizálhatják a hatékonyságot, és biztosíthatják a kiváló minőségű végső terméket.

A savítás és kivonás fontos lépések a gyümölcsből való sav gyárátásában. Ez a szakasz specializált berendezések használatát igényli, amelyek hatékonyan kivonják a savat a gyümölcsből, háttérben hagyva a porcét és más szilárd anyagokat. A savítási folyamat változhat a használt gyümölcs típusától függően, általánosan azonban a gyümölcs összetartalmának kihasználását célozza meg. Ezután a savat begyűjtik és további feldolgozásra kerül, hogy eltávolítsák bármilyen maradék porcét vagy szilárd anyagot.

Egyik kulcsfontos tényező a hatékonyság maximalizálásában ezen a szakaszon az eszközök kiválasztása. A modern gyümölcsléprodukciónál gyakran használnak fejlett technológiákat, például hidraulikus nyomókat vagy centrifugális savítókat a gyors és hatékony lejtés érdekében. Ezek a gépek nagy mennyiségű gyümölcs feldolgozására tervezve vannak, és rövid idő alatt jelentős mennyiségű lejtet termelnek. Minőséges berendezés beszerzésével a lejtési és kivonási folyamatot optimalizálhatják a gyümölcslétermelők, így mind időt, mind erőforrásokat takaríthatnak meg.

A pasztőrözés és homogenizálás kulcsfontosságú lépések a gyümölcslégyártási folyamatban, amelyek biztosítják a végső termék biztonságát és minőségét. A pasztőrözés során a gyümölcslét meghatározott hőmérsékletre melegítik, meghatározott ideig, hogy elpusztítsák a káros baktériumokat vagy kórokozókat. Ez a folyamat hozzájárul a gyümölcslé hosszabb szavatossági idejéhez, és megelőzi az élelmiszer okozta betegségeket. A homogenizálás másrészt a gyümölcslében lévő gyümölcstartalmak aprózását jelenti, hogy sima és egységes állagot hozzon létre. Ez a lépés fontos a gyümölcslé minőségének és ízének fenntartása szempontjából.

A pasztőrözési és homogenizálási folyamat hatékonyságának maximalizálása érdekében fontos a megfelelő berendezések használata. A modern gyümölcslégyártó sorok gyakran alkalmaznak fejlett technológiákat, mint például magas hőmérsékletű, rövid idejű (HTST) pasztőrözöket és homogenizálókat e folyamatok gördülékenyebbé tételéhez. Ezek a gépek nagy sebességgel működnek, és nagy mennyiségű gyümölcslét képesek feldolgozni, csökkentve ezzel az összesített feldolgozási időt. Emellett olyan hőmérsékletszabályozó rendszerekkel vannak felszerelve, amelyek biztosítják, hogy a gyümölcslé a szükséges ideig a megfelelő hőmérsékletre kerüljön felmelegítésre, így minimalizálva az energiafogyasztást és maximalizálva a hatékonyságot. A megfelelő berendezésekbe történő befektetéssel a gyümölcslégyártók optimalizálhatják termelő sorukat, és biztosíthatják, hogy termékeik a legmagasabb minőségi és biztonsági szabványoknak tegyenek eleget.

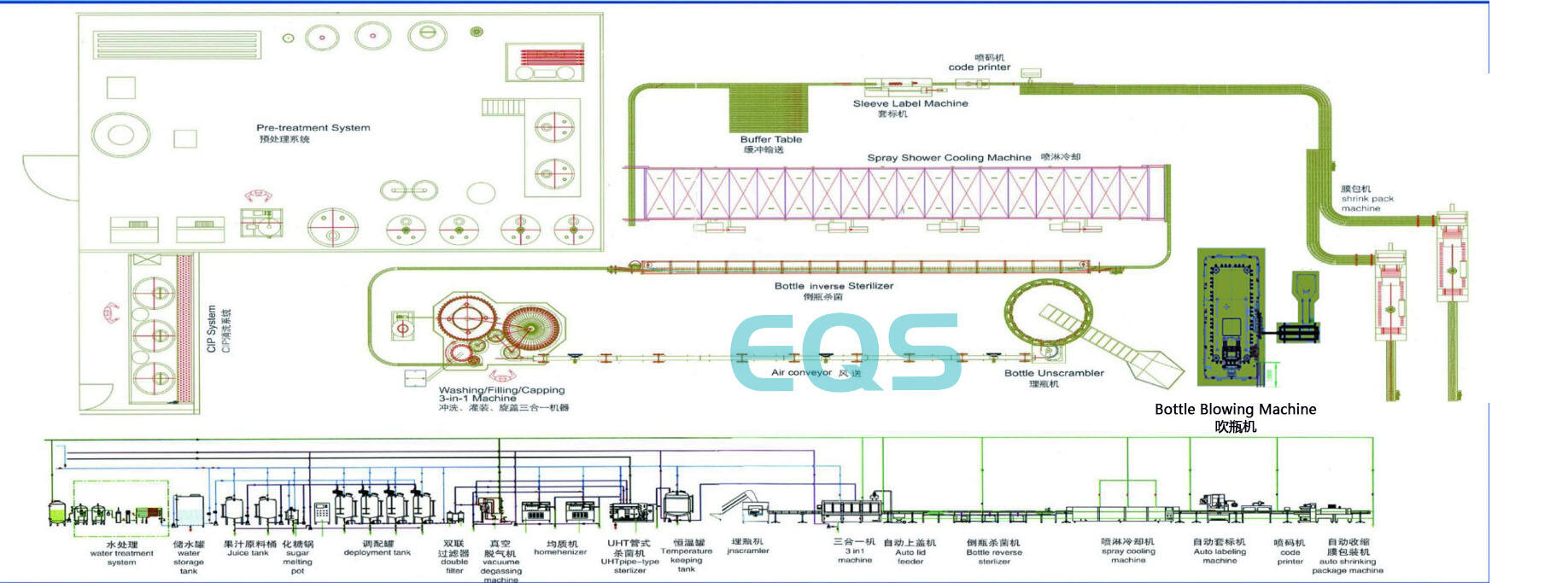

A palackozás és csomagolás a gyümölcslégyártás egyik kritikus szakasza, mivel meghatározza a termék végső megjelenését és tartósságát. Ez a folyamat magában foglalja a gyümölcslé palackokba vagy edényekbe történő töltését, lezárását a szennyeződés megelőzése érdekében, valamint címkézését az elosztás céljára. Fontos biztosítani, hogy a palackok tiszták és sterilizáltak legyenek még mielőtt töltés a gyümölcslé minőségének és biztonságának fenntartása érdekében. Ezenkívül a csomagolást úgy kell tervezni, hogy védje a gyümölcslét a fénytől és a levegőtől, amelyek romlást és ízveszteséget okozhatnak.

A borravatás és csomagolási folyamat hatékonyságának maximalizálása érdekében fontos rendelkezni jól szervezett és optimalizált rendszerrel. Ezt az automatikus gépjárművek használatával lehet elérni, amelyek gyorsan és pontosan töltik fel a palackokat, lezárják őket, és raktatják a címkéket. A minőségű berendezések beszerzésével a gyümölcsléproduktorok időt takaríthatnak meg és csökkenthetik a hibák vagy fertőzések kockázatát. Emellett a 'just-in-time' készlet-kezelési rendszer bevezetése segít a hulladék minimalizálásában, és biztosítja, hogy a csomagolási anyagok mindig akkor legyenek elérhetők, amikor szükségesek. Általánosságban véve, a borravatás és csomagolási szakasz optimalizálása kulcsfontosságú annak érdekében, hogy minőségi terméket szállítanak a fogyasztóknak időben.

A minőségbiztosítás és a végső ellenőrzés fontos lépések a gyümölcslé bullpenyterjesztési folyamatában. Ez a szakasz biztosítja, hogy a gyümölcslé pénzes legmagasabb minőségű és biztonságos legyen a csomagolás és a fogyasztóknak való elosztás előtt. A minőségbiztosítás során a gyümölcslé ízére, színére, konzisztenciájára és tápanyag-tartalmára tesztelik. Embezzel ellenőrizzük, hogy nem került-e be idegen anyag vagy kontamináns az eddigi termelési fázisokból.

A végső ellenőrzés az utolsó lehetőség arra, hogy felmérjék a gyümölcslé bármely hibáját vagy problémáját. Ez azt is magában foglalja, hogy a csomagolást meg kell vizsgálni akármilyen kártevő hatásra vagy rövidulásra, valamint annak ellenőrzésére, hogy a címkék helyesek-e és helyesen vannak-e alkalmazva. Részletes minőségbiztosítási és végső ellenőrzési eljárásokkal a gyümölcslétermelők biztosíthatják, hogy a termékeik legmagasabb minőségűek és megfelelnek a fogyasztók vártanak. Ez nemcsak a márkanevek hírnévét segíti fenntartani, de csökkenti a termék-visszavonások vagy az ügyfél-reklamációk kockázatát.

Összefoglalóban, a gyümölcsből a palackba történő üdítőgyártási folyamat egy bonyolult és finom művészet, amelynek minden szakaszán szigorú figyelmet kell fordítani a részletekhez. A kezdeti gyümölcs-kiválasztástól és felkészítéséig az utolsó minőségbiztosításig és ellenőrzésig minden lépés döntő szerepet játszik abban, hogy biztosítsuk a végtermék minőségét és biztonságát. Az üdítőgyártási sor hatékonyságának maximalizálásával a gyártók nem csak optimalizálhatják műveleteiket, hanem magas minőségű terméket is kínálhatnak, amely megfelel a fogyasztók vármegyének. Legyen szó fejlett eszközök beszerzéséről vagy szigorú minőségbiztosítási intézkedések alkalmazásáról, sokféleképpen optimalizálhatják az üdítőgyártók a gyártási folyamatukat, és így biztosíthatják üzletük sikeres működését.

Copyright © JIANGSU EQS MACHINERY CO.,LTD