Günlük hayatta kullandığınız plastik şişelerin nasıl üretildiğini hiç merak ettiniz mi? Bu, oldukça ilgi çekici bir süreçtir ve her şey bir şişe üfleme makinesiyle başlar. Peki bu makineler aslında hangi tür şişeleri üretebilir?

Bir şişe üfleme makinesi, boyut, şekil ve malzeme açısından çeşitlilik gösteren çok çeşitli plastik şişeler üretebilir ve gıda, içecek, ilaç ve kozmetik gibi farklı sektörlerin ihtiyaçlarını karşılayabilir.

Şişe üfleme makinelerinin dünyasına birlikte bir dalış yapalım ve sundukları inanılmaz esnekliği keşfedelim. Gerçekten etkileyici.

Bir şişe üfleme makinesinin aslında ne işe yaradığı konusunda mı karışıklık yaşıyorsunuz? Siz yalnız değilsiniz. Bu, çok özel ve aynı zamanda oldukça önemli bir role sahip özelleşmiş bir ekipmandır.

Bir şişe üfleme makinesinin temel işlevi, plastik preformları (küçük, tüp şeklindeki plastik parçalar) çeşitli şekillerde ve boyutlarda nihai şişelere dönüştürerek geniş bir ürün yelpazesinin ambalajlanmasında kullanılmasını sağlamaktır.

Şişe üfleme makinesinin nasıl çalıştığını inceleyelim:

Ön Form Oluşturma: İşlem genellikle PET (polietilen tereftalat) plastikten yapılan ön formların oluşturulmasıyla başlar. Bu ön formlar enjeksiyon kalıplama yöntemiyle üretilir ve hassas bir şekle sahip olur, aynı zamanda dişli boyun kısmı da oluşur.

Isıtma: Ön formlar şişe üfleme makinesine beslenir ve orada kızılötesi lambalar kullanılarak ısıtılır. Bu işlem plastik malzemeyi yumuşatır ve şekil verilmeye hazır hale getirir.

Uzatma ve Üfleme: Isıtılan ön form, istenen şişe şeklini yansıtan bir kalıp boşluğuna yerleştirilir. Bir uzatma çubuğu ileri doğru hareket ederek ön formu dikey olarak uzatır. Ardından yüksek basınçlı hava ön forma üflenerek kalıp boşluğunu tamamen dolduracak şekilde genişletilir.

Soğutma: Yeni oluşan şişe kalıp içindeyken hızla soğutulur. Bu işlem plastik malzemeyi nihai şekline sabitler.

Atma: Soğuduktan sonra kalıp açılır ve bitmiş şişe makineden dışarı atılır.

| Sahne | Tanım |

|---|---|

| Ön Form Üretimi | Dişli boyunlu tüp şeklindeki ön formlara PET plastik enjeksiyon kalıplaması. |

| Isıtma | Ön formlar, plastik yumuşayana kadar kızılötesi lambalar kullanılarak ısıtılır. |

| Uzatma/Şişirme | Bir uzatma çubuğu ön formu dikey olarak uzatır ve yüksek basınçlı hava, onu kalıp boşluğunu dolduracak şekilde genişletir. |

| Soğutma | Yeni oluşan şişe, plastik nihai şekline sabitlenene kadar hızla soğutulur. |

| Çıkarma | Bitmiş şişe makineden dışarı atılır. |

Şişe şişirme makinelerinin iki ana türü vardır:

Tam otomatik: Bu makineler, ön form beslemesinden şişenin dışarı atılmasına kadar tüm süreci manuel müdahalesiz gerçekleştirir. Yüksek hacimli üretim için idealdir.

Yarı otomatik: Bu makineler, ön formların yerleştirilmesi veya bitmiş şişelerin çıkarılması gibi bazı manuel işlemler gerektirir. Daha küçük üretim partileri veya özel şişe şekilleri için uygundur.

EQS olarak, büyük içecek şirketlerinden daha küçük, özel üreticilere kadar müşterilerimizin belirli ihtiyaçlarına esneklik sağlayacak şekilde hem tam otomatik hem de yarı otomatik şişe üfleme makineleri sunuyoruz. Gelişmiş teknolojileri entegre eden makinelerimiz verimlilik ve hassasiyet odaklı tasarlanmıştır. Farklı gereksinimler olduğunu hatırlıyorum.

Tüm şişelerin aynı yöntemle yapıldığını mı düşünüyorsunuz? Bu yaygın bir yanılgıdır. Plastik şişeler üfleme makineleri kullanırken, cam şişelerin kendine özgü bir üretim süreci vardır.

Cam şişeler, erimiş camı istenen şişe şekline dönüştürmek için karmaşık bir süreç kullanan IS (İndividual Section) adı verilen özel bir makine ile üretilir.

IS makinesinin nasıl çalıştığına dair basitleştirilmiş bir genel bakış aşağıdadır:

Gob Oluşumu: Aşırı yüksek sıcaklıklara kadar ısıtılmış erimiş cam, "gob" adı verilen kesin ölçülmüş bölümlere ayrılır.

Boş Kalıp Oluşturma: Ergimiş cam parçası, bir "parison" haline getirildiği boş kalıba iletilir; bu, küçük ve kalın cidarlı bir şişeye benzeyen ön bir şekildir. Bu işlem, her iki aşamada da sıkıştırılmış hava kullanan "üfle-üfle" yöntemiyle ya da bir zımba kullanarak parisonu oluşturan "presle-üfle" yöntemiyle gerçekleştirilebilir.

Son Kalıpta Üfleme: Parison, camın son şekline getirilmesi için sıkıştırılmış hava kullanılan nihai kalıba aktarılır.

normalization: Yeni oluşan şişe, tavlama adı verilen kontrollü bir süreçte yavaşça soğutulur. Bu işlem, camdaki iç gerilmeleri azaltarak kırılmayı önler.

Denetim ve ambalaj: Bitmiş şişeler kusurlar açısından kontrol edilir ve ardından sevkiyat için paketlenir.

| Sahne | Tanım |

|---|---|

| Cam Parçası Oluşumu | Ergimiş cam, "gob" adı verilen hassas ölçülmüş bölümlere ayrılır. |

| Boş Kalıpta Şekillendirme | Gob, "üfle-üfle" ya da "presle-üfle" yöntemi kullanılarak bir "parison" (ön şişe şekli) haline getirilir. |

| Son Kalıpta Üfleme | Parison, son şekline kompresörlü hava kullanılarak üflenir. |

| Gümüşçülük | İç gerilmeleri azaltmak için şişe yavaşça soğutulur. |

| İnceleme/Paketleme | Tamamlanmış şişeler kusurlar açısından kontrol edilir ve paketlenir. |

IS makinesinin, tutarlı şişe kalitesini sağlamak için hassas kontrol ve izleme gerektiren oldukça karmaşık ve gelişmiş bir ekipman olduğu unutulmamalıdır.

Sıvı ambalaj çözümlerinde öncü bir sağlayıcı olan EQS, özellikle plastik şişe üretimine odaklanmaktadır.

Şişe doldurma makinelerini duydunuz ama ne yaptıklarından emin değil misiniz? Ürünlerin tüketiciye ulaşmasında kritik ancak genellikle fark edilmeyen bir rol oynadıkları için bu soru haklıdır.

Bir şişe doldurma makinesi, çeşitli sektörlerde tutarlılığı sağlamayı ve israfı en aza indirmeyi amaçlayarak sıvı ürünün önceden belirlenmiş miktarda şişelere doğru ve verimli bir şekilde doldurulmasında kullanılır.

Şişe doldurma makineleri, çeşitli tiplerde gelir ve her biri belirli ürün özelliklerine ve üretim gereksinimlerine göre tasarlanmıştır:

Gravite Doldurucular: Bu makineler, su ve meyve suyu gibi akışkan sıvıların doldurulmasında graviteyi kullanır.

Basınçlı Doldurucular: Bu makineler, kalın kıvamlı sıvılar veya köpürmeye eğilimli ürünler için şişeleri doldurmak üzere basınç kullanır.

Piston Dolum Makinaları: Bu makineler, piston kullanarak kesin miktarda sıvı çeker ve şişeye doldurur. Krem ve soslar gibi viskoz ürünler için uygundur.

Aseptik Doldurucular: Aseptik doldurma makinesi.

| Dolgu Türü | Uygun Sıvılar | Avantajlar |

|---|---|---|

| Yerçekimi ile doldurucu | Akışkan sıvılar (su, meyve suyu, ince kıvamlı soslar) | Basit tasarım, maliyet açısından verimli, temizlemesi kolay. |

| Basınçla Doldurucular | Daha kalın sıvılar, köpüren ürünler (karbonatlı içecekler, bazı soslar) | Farklı viskozitelere sahip sıvıları işleyebilir, belirli ürünler için daha hızlı doldurma hızı sağlar. |

| Boşaltıcı Doldurucular | Oksidasyona duyarlı sıvılar (şarap, bazı yağlar) | Oksijen temasını en aza indirir, ürün kalitesini korur. |

| Piston doldurucular | Yüksek viskoziteli sıvılar, katı parçacık içeren ürünler (kremler, soslar, losyonlar, bazı gıda ürünleri) | Hassas dolum sağlar, farklı viskozitelere ve katı parçacık içeren ürünlere uyum sağlar. |

| Aseptik Dolum Makineleri | sterilize edilmiş UHT süt, meyve suyu, süt ürünleri. steril ortam gerektirir, ürünler 6 aydan fazla dayanabilir. | En gelişmiş dolum makinesi. Ürün güvenliğini ve uzun raf ömrünü sağlar. |

EQS, İtalyan Coman'dan edindiğimiz son teknoloji asitotik dolum teknolojisi dahil olmak üzere gelişmiş dolum makineleri sağlamada uzmanlaşmıştır. Bu teknoloji, özellikle süt ve meyve suyu gibi hassas ürünler için ürün güvenliğini sağlar ve raf ömrünü uzatır. Temel rekabet avantajımızı; İtalyan Coman'ın asitotik dolum teknolojisi patentini ve 'tam endüstriyel zincir + zeka' kapsamlı hizmet sistemini oluşturmak olarak tanımlarız. Hedef müşterilerimiz büyük şirketlerdir.

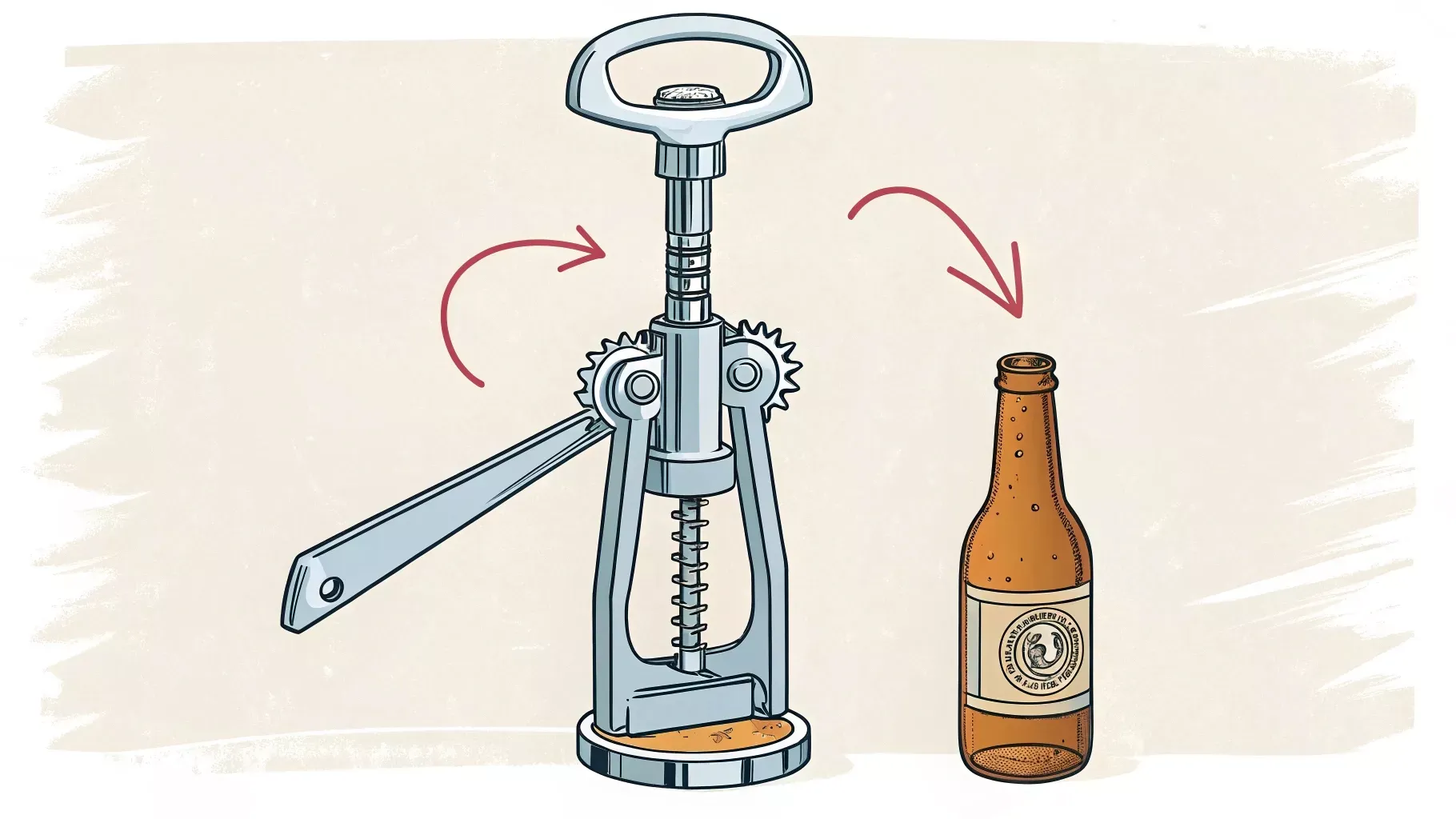

Zor bir şişe kapağını açmaya çalıştınız mı hiç? Küçük bir iş gibi görünebilir ama aslında ilginç fizik prensipleri devreye girer.

Bir şişeyi açmak, özellikle bir şişe açacağı kullanmak, kuvveti çoğaltarak işi kolaylaştıran bir basit makine türü olan kaldıracın prensibinden faydalanır.

Kaldıraç, sabit bir nokta etrafında dönen sert bir nesnedir ve bu noktaya destek noktası (dayanak noktası) denir. Bir şişe açacağı kullandığınızda, kaldıraç prensibi şu şekilde çalışır:

Destek Noktası: Şişe açacının şişe kapağına dayandığı nokta.

Kuvvet: Şişe açacının sapına uyguladığınız kuvvet.

Yük: Kapağın yerinde kalmasını sağlayan direnç kuvveti.

Daha uzun bir mesafeye (açacağı sapı) küçük bir kuvvet uygulayarak, daha kısa bir mesafede (açacının kapağı kaldırdığı noktada) daha büyük bir kuvvet oluşturursunuz. Bu mekanik avantaj, kapağın direncini yenmeyi ve şişeyi açmayı kolaylaştırır.

Üç çeşit kaldıraç sınıfı vardır ve bir şişe açacağı 2. Sınıf kaldıraç 'dır. 2. Sınıf bir kaldıraçta yük, destek noktası ile uygulanan kuvvet arasında yer alır.

| Kaldıraç Sınıfı | Destek Noktası Konumu | Yük Konumu | Kuvvet Noktası Konumu | Örnek |

|---|---|---|---|---|

| 1. Sınıf | Kuvvet ve yük arasında | Bir uçta | Diğer uçta | Tahterevalli |

| Sınıf 2 | Bir uçta | Destek noktası ile kuvvet noktası arasında | Diğer uçta | Şişe Açacağı |

| Sınıf 3 | Bir uçta | Diğer uçta | Destek noktası ile yük arasında | Cımbız |

Bu yüzden, bir dahaki sefere bir şişe açtığınızda, devreye giren basit ama güçlü fiziği takdir edebilirsiniz! Bence bu ilginç.

Şişe üfleme makineleri son derece çok yönlüdür ve çeşitli sektörler için geniş bir yelpazede plastik şişe üretimi yapabilir. Plastik üzerine odaklansalar da cam şişeler tamamen farklı bir süreç kullanır. Dolum makineleri ise bu şişelerin verimli bir şekilde doldurulduğundan emin olur ve hatta bir şişe açmak bile basit bir makine prensibini içerir! Ürünlerimizle ilgileniyorsanız benimle iletişime geçin: [email protected].

Telif Hakkı © JIANGSU EQS MAKİNE SANAYİ VE TİCARET LTD. ŞTİ.