Merasa bingung dengan berbagai jenis mesin yang terlibat dalam pengemasan cairan? Anda tidak sendirian. Dunia ini memang bisa rumit, terutama bagi pemula.

Mesin pengisi oli adalah peralatan khusus yang dirancang untuk mengisi wadah secara akurat dan efisien dengan berbagai jenis oli, yang paling umum adalah oli makanan. Mesin ini mengotomatisasi langkah penting dalam proses pengemasan.

Namun, apa sebenarnya yang membuat mesin-mesin ini bekerja, dan bagaimana mereka terintegrasi dalam lini produksi secara keseluruhan? Mari kita bahas lebih dalam bersama. Saya Allen dari EQS, dan saya akan memandu Anda.

Bertanya-tanya bagaimana mesin pengisi bisa begitu presisi? Ini pertanyaan umum, dan jawabannya terletak pada kombinasi rekayasa mekanik dan elektronik.

Prinsip mesin pengisi adalah mengukur secara akurat volume atau berat cairan yang telah ditentukan dan mengisinya ke dalam wadah. Hal ini dicapai melalui berbagai mekanisme, termasuk pompa, flow meter, dan sensor berat.

Prinsip khusus yang digunakan tergantung pada jenis mesin pengisi dan produk yang diisi. Berikut penjelasan lebih rinci:

Pengisian Volume: Metode ini mengukur volume cairan tertentu. Jenis-jenis umum meliputi:

Pengisian Piston: Sebuah piston menarik jumlah cairan yang tepat ke dalam silinder, lalu mendorongnya ke dalam wadah.

Pengisian Flow Meter: Flow meter mengukur volume cairan yang melewatinya, dan proses pengisian berhenti ketika volume yang diinginkan tercapai.

Pengisian Berdasarkan Waktu: Katup pengisi membuka selama periode waktu tertentu, berdasarkan laju aliran cairan.

Pengisian Berdasarkan Berat: Metode ini mengukur berat cairan yang diisi. Sel beban atau sensor berat digunakan untuk menentukan kapan berat yang tepat telah dikeluarkan.

Pengisian Ketinggian: Metode ini mengisi wadah hingga ketinggian tertentu. Sensor mendeteksi ketinggian cairan dan menghentikan proses pengisian saat ketinggian yang diinginkan tercapai. Metode ini kurang umum untuk pengisian oli, karena dapat menyebabkan volume yang tidak konsisten akibat perbedaan bentuk wadah.

Sistem kontrol: Mesin pengisi akan terhubung dengan sistem PLC untuk memastikan operasi otomatis keseluruhan lini.

| Prinsip pengisian | Deskripsi | Keunggulan | Kekurangan |

|---|---|---|---|

| Volumetrik | Mengukur volume cairan tertentu. | Akurat, isiannya konsisten, cocok untuk berbagai macam viskositas. | Dapat dipengaruhi oleh perubahan kepadatan atau suhu produk. |

| Berat | Mengukur berat cairan yang diisi. | Sangat akurat, tidak terpengaruh oleh perubahan kepadatan atau suhu produk. | Lebih lambat dibanding pengisian volumetrik, lebih kompleks dan mahal. |

| Tingkat | Mengisi wadah hingga tingkat tertentu. | Sederhana, murah. | Kurang akurat dibanding pengisian berdasarkan volume atau berat, dapat dipengaruhi oleh variasi wadah. |

Saya pernah bekerja dengan klien yang menggunakan sistem pengisian berbasis waktu untuk oli kental. Mereka mengalami masalah dengan tingkat pengisian yang tidak konsisten. Kami menggantinya ke sistem pengisian piston, yang memberikan hasil jauh lebih akurat dan konsisten. Sangat penting untuk memilih prinsip yang tepat sesuai produk spesifik Anda.

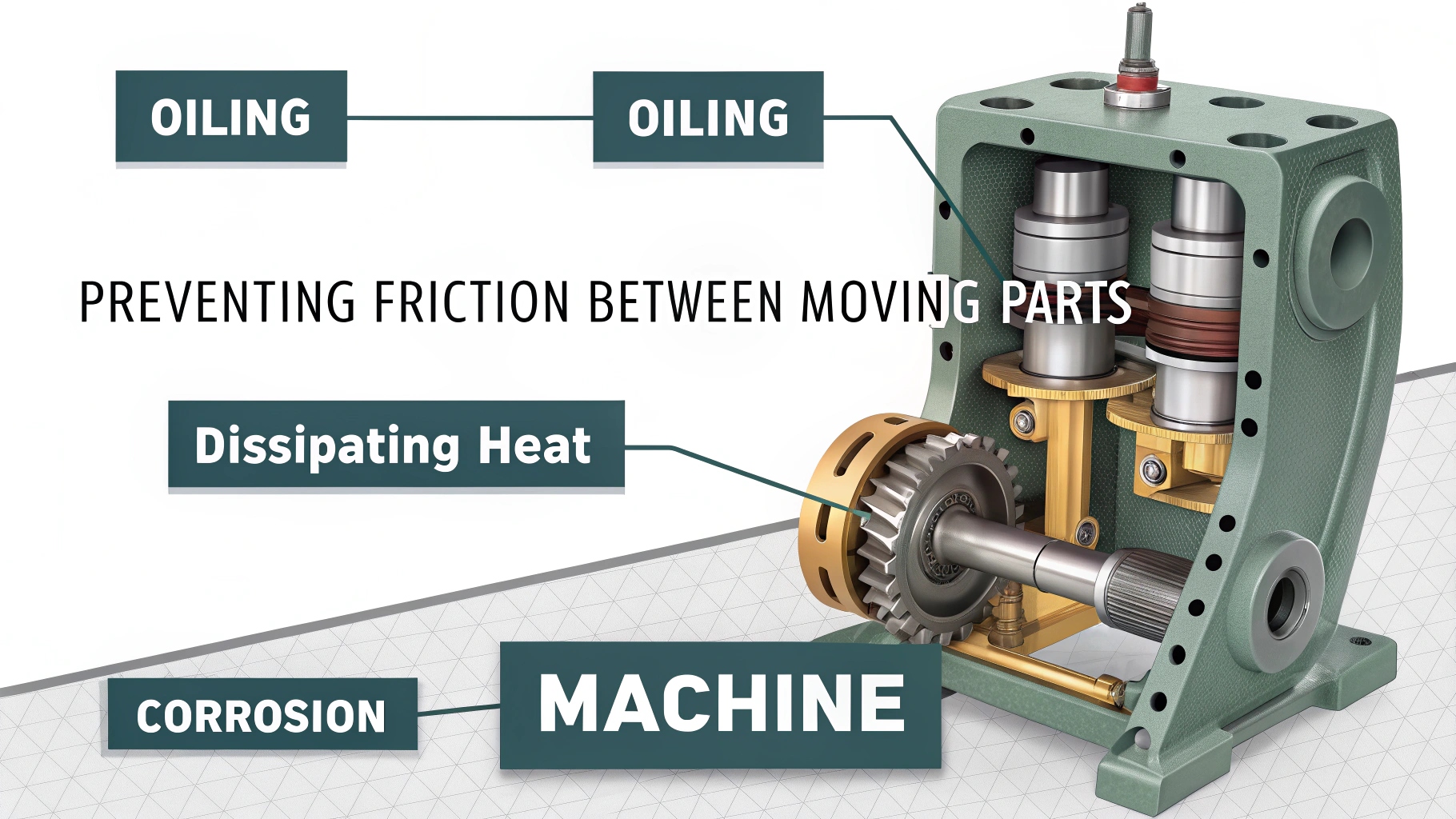

Mengira melumasi mesin hanya untuk mencegah karat? Fungsinya jauh lebih dari itu. Pelumasan yang tepat sangat penting bagi kelancaran operasi dan umur panjang mesin apa pun.

Tujuan melumasi mesin adalah untuk mengurangi gesekan antar komponen yang bergerak, mencegah keausan, menyerap panas, serta melindungi dari korosi. Hal ini penting untuk menjaga kinerja optimal dan memperpanjang masa pakai mesin.

Pelumasan bukan proses yang seragam untuk semua. Bagian-bagian mesin yang berbeda memerlukan jenis pelumas dan jadwal pelumasan yang berbeda. Berikut penjelasan lebih rinci:

Jenis-Jenis Pelumas:

Minyak: Ini biasanya digunakan untuk melumasi roda gigi, bantalan, dan komponen bergerak lainnya. Kekentalan yang berbeda digunakan tergantung pada aplikasinya.

Gemuk: Ini adalah pelumas yang lebih kental, digunakan untuk aplikasi di mana pelumas harus tetap menempel pada tempatnya, seperti pada bantalan.

Pelumas Khusus: Beberapa mesin mungkin memerlukan pelumas khusus, seperti pelumas kelas pangan untuk peralatan pengolahan makanan.

Metode Pelumasan:

Pelumasan Manual: Ini melibatkan penerapan pelumas langsung ke komponen bergerak menggunakan kaleng minyak atau pompa gemuk.

Pelumasan Otomatis: Ini menggunakan sistem pelumasan terpusat untuk secara otomatis mengantarkan pelumas ke bagian-bagian yang bergerak pada interval waktu tertentu.

Jadwal Pelumasan: Mengikuti jadwal pelumasan yang direkomendasikan oleh pabrikan sangatlah penting. Kelebihan pelumasan bisa sama merusaknya dengan kekurangan pelumasan.

| Komponen | Jenis Pelumas | Metode Pelumasan | Frekuensi |

|---|---|---|---|

| Mesin penggerak | Oli (berbagai kelas) | Manual atau otomatis | Harian/Mingguan |

| Bantalan | Grease | Manual atau otomatis | Setiap minggu/bulanan |

| Rantai | Minyak | Manual | Harian/Mingguan |

| Piston (jika ada) | Oli (kelas makanan) | Otomatis | Sesuai kebutuhan |

Ingat, mengabaikan pelumasan dapat menyebabkan keausan dini, kerusakan, dan perbaikan yang mahal. Di EQS, kami menekankan pentingnya perawatan yang tepat, termasuk pelumasan, untuk memastikan umur panjang dan efisiensi mesin kami.

Merasa tertekan oleh kompleksitas yang tampak dari mesin pengisi? Hal tersebut wajar, tetapi proses dasarnya ternyata cukup sederhana.

Mesin pengisi cairan bekerja dengan mengangkut wadah ke stasiun pengisian, mengeluarkan cairan dalam jumlah tertentu secara akurat ke setiap wadah, lalu memindahkan wadah yang telah terisi ke tahap selanjutnya dalam proses pengemasan.

Meskipun prinsip dasarnya sederhana, proses yang sebenarnya melibatkan beberapa langkah terkoordinasi:

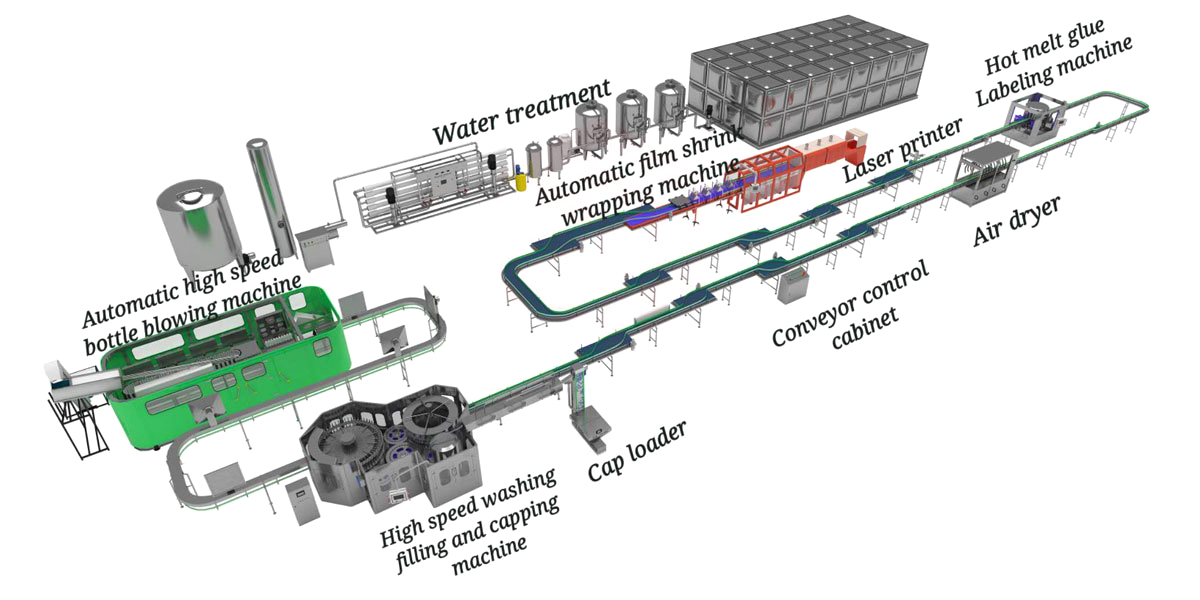

Pengisian Wadah: Wadah (botol, kaleng, dll.) dimasukkan ke dalam mesin pengisi, biasanya menggunakan sabuk konveyor.

Pemosisian Wadah: Sensor mendeteksi keberadaan wadah dan menempatkannya secara akurat di bawah nosel pengisi.

Pengisian: Nosel pengisi mengeluarkan jumlah cairan yang telah ditentukan ke dalam wadah. Hal ini dapat didasarkan pada volume, berat, atau ketinggian, seperti yang telah dibahas sebelumnya.

Pelepasan Wadah: Wadah yang telah terisi kemudian dipindahkan sepanjang sabuk konveyor ke tahap berikutnya, yang bisa berupa pemasangan tutup, pelabelan, atau pengemasan.

No Bottle No Fill : Terdapat sensor untuk mendeteksi botol, jika tidak ada botol di stasiun pengisian, mesin akan berhenti secara otomatis.

| Panggung | Deskripsi | Komponen yang Terlibat |

|---|---|---|

| Pengisian Wadah | Botol atau wadah lain dimasukkan ke dalam mesin. | Sabuk konveyor, pengatur botol (opsional) |

| Pemosisian Wadah | Sensor mendeteksi keberadaan wadah dan memposisikannya di bawah nosel pengisi. | Sensor (fotolistrik, kedekatan), aktuator |

| Pengisian | Nosel pengisi mengeluarkan jumlah cairan yang telah ditentukan ke dalam wadah. | Nosel pengisi, pompa, flow meter, sensor berat, katup, sistem kontrol PLC |

| Pelepasan Wadah | Wadah yang telah diisi dipindahkan ke tahap berikutnya dalam proses pengemasan. | Sabuk konveyor |

| No Bottle No Fill | Mesin akan berhenti jika tidak ada botol | Sensor |

Seluruh proses biasanya dikendalikan oleh PLC (Programmable Logic Controller), yang memastikan ketepatan waktu dan koordinasi antar tahapan yang berbeda.

Mengira mesin pengisi hanya untuk operasi berskala besar? Tidak sama sekali. Mesin pengisi menawarkan manfaat bagi bisnis dari semua ukuran.

Kegunaan mesin pengisi adalah mengotomatisasi proses pengisian wadah dengan cairan, guna memastikan akurasi, konsistensi, efisiensi, dan higienis. Hal ini meningkatkan produktivitas, mengurangi biaya tenaga kerja, serta meminimalkan limbah produk.

Mesin pengisi menawarkan berbagai keunggulan, menjadikannya investasi berharga bagi banyak bisnis:

Peningkatan efisiensi: Mengotomatisasi proses pengisian secara signifikan meningkatkan kecepatan produksi dibandingkan pengisian manual.

Akurasi yang Ditingkatkan: Mesin pengisi memastikan tingkat pengisian yang konsisten, mengurangi limbah produk dan menjamin kepuasan pelanggan.

Pengurangan Biaya Tenaga Kerja: Otomasi mengurangi kebutuhan tenaga kerja manual, menekan biaya tenaga kerja serta membebaskan karyawan untuk tugas-tugas lain.

Higiene Ditingkatkan: Mesin pengisi meminimalkan risiko kontaminasi, menjamin keamanan dan kualitas produk.

Versatilitas: Mesin pengisi dapat menangani berbagai jenis cairan dan wadah, sehingga mudah disesuaikan dengan kebutuhan produksi yang berbeda.

Penghematan biaya : Kurangi limbah material.

| Manfaat | Deskripsi | Dampak terhadap Bisnis |

|---|---|---|

| Peningkatan Efisiensi | Mengotomatisasi proses pengisian, secara signifikan meningkatkan kecepatan produksi. | Output lebih tinggi, waktu penyelesaian lebih cepat, kemampuan memenuhi permintaan yang meningkat. |

| Keakuratan yang Lebih Baik | Memastikan tingkat pengisian yang konsisten, mengurangi limbah produk. | Lebih sedikit limbah produk, kualitas produk yang konsisten, peningkatan kepuasan pelanggan. |

| Biaya Tenaga Kerja yang Ditekan | Mengurangi kebutuhan tenaga kerja manual. | Biaya tenaga kerja lebih rendah, memungkinkan karyawan dialihkan ke tugas lain. |

| Higiene yang Ditingkatkan | Meminimalkan risiko kontaminasi. | Keamanan produk yang lebih baik, risiko penarikan kembali berkurang, kepatuhan terhadap regulasi. |

| Versatilitas | Dapat menangani berbagai jenis cairan dan wadah. | Kemampuan beradaptasi dengan lini produk yang berbeda, kemampuan untuk memperluas penawaran produk. |

| Penghematan biaya | Mengurangi limbah material selama proses pengisian. | Menghemat biaya dan meningkatkan margin keuntungan. |

Baik Anda startup kecil atau produsen besar, mesin pengisi dapat secara signifikan meningkatkan proses produksi Anda. Di EQS, kami menawarkan berbagai mesin pengisi yang sesuai dengan kebutuhan dan anggaran berbeda.

Mesin pengisi oli adalah peralatan penting bagi setiap bisnis yang terlibat dalam pengemasan produk cair, terutama minyak goreng. Dengan memahami prinsip, tujuan, dan manfaatnya, Anda dapat membuat keputusan yang tepat mengenai penggunaan mesin ini di lini produksi Anda. Jika Anda memerlukan bantuan dalam memilih mesin yang tepat, jangan ragu untuk menghubungi saya: [email protected]. Di EQS ( www.eqspack.com ), kami selalu siap melayani Anda.

Hak Cipta © JIANGSU EQS MACHINERY CO.,LTD