Føler du dig forvirret over alle de forskellige typer maskiner, der indgår i væskeemballering? Du er ikke alene. Det kan være en kompleks verden, især når man starter.

En oliepåfyldningsmaskine er en specialiseret enhed, der er designet til præcist og effektivt at fylde beholdere med forskellige typer olier, typisk spiseolier. Den automatiserer et kritisk trin i emballeringsprocessen.

Men hvad er det præcis, der gør disse maskiner fungerende, og hvordan passer de ind i den overordnede produktionslinje? Lad os udforske detaljerne sammen. Jeg er Allen fra EQS, og jeg vil guide dig igennem det.

Undrer du dig over, hvordan en påfyldningsmaskine kan være så præcis? Det er et almindeligt spørgsmål, og svaret ligger i en kombination af mekanisk og elektronisk ingeniørkunst.

Princippet bag en fyldemaskine består i nøjagtigt at måle et forudbestemt volumen eller vægt af væske og dosere den i en beholder. Dette opnås gennem forskellige mekanismer, herunder pumper, flowmålere og vægtsensorer.

Det specifikke princip, der anvendes, afhænger af typen af fyldemaskine og det produkt, der skal fyldes. Her er et mere detaljeret kig:

Volumetrisk fyldning: Denne metode måler et bestemt volumen af væske. Almindelige typer inkluderer:

Pistolfylning: En kolbe suger en præcis mængde væske op i en cylinder og presser den derefter ind i beholderen.

Fyldning med flowmåler: En flowmåler registrerer mængden af væske, der passerer igennem, og fyldningen stopper, når det ønskede volumen er nået.

Tidsstyret fyldning: Fyldningsventilen åbnes i et forudbestemt tidsrum baseret på væskens flødhastighed.

Vægtstyret fyldning: Denne metode måler vægten af den væske, der fyldes. En belastningscelle eller vægtsensor bruges til at bestemme, hvornår den korrekte vægt er nået.

Niveau-fyldning: Denne metode fylder beholderen op til et bestemt niveau. En sensor registrerer væskens niveau og stopper fylningsprocessen, når det ønskede niveau er nået. Dette er mindre almindeligt ved oliefyldning, da det kan føre til inkonsistente mængder på grund af variationer i beholderens form.

Kontrolsystem: Fyldemaskinen vil være forbundet til et PLC-system for at sikre automatiske drift af hele linjen.

| Fyldningsprincippet | Beskrivelse | Fordele | Ulemper |

|---|---|---|---|

| Volumetrisk | Måler en specifik mængde væske. | Nøjagtige og konsekvente fyldninger, velegnede til et bredt spektrum af viskositeter. | Kan påvirkes af ændringer i produktets densitet eller temperatur. |

| Vægt | Måler vægten af den væske, der fyldes. | Meget nøjagtig, upåvirket af ændringer i produktets densitet eller temperatur. | Langsommer end volumetrisk fyldning, mere kompleks og dyrere. |

| Niveau | Fylder beholderen til et bestemt niveau. | Enkel og billig. | Mindre nøjagtig end volumetrisk eller vægtbaseret påfyldning, kan påvirkes af variationer i beholdere. |

Jeg arbejdede engang med en kunde, der brugte et tidsbaseret påfyldningssystem til en viskøs olie. De havde problemer med inkonsistente fyldemængder. Vi skiftede dem til et stempler-baseret påfyldningssystem, hvilket gav langt mere præcise og ensartede resultater. Det er afgørende at vælge det rigtige princip til dit specifikke produkt.

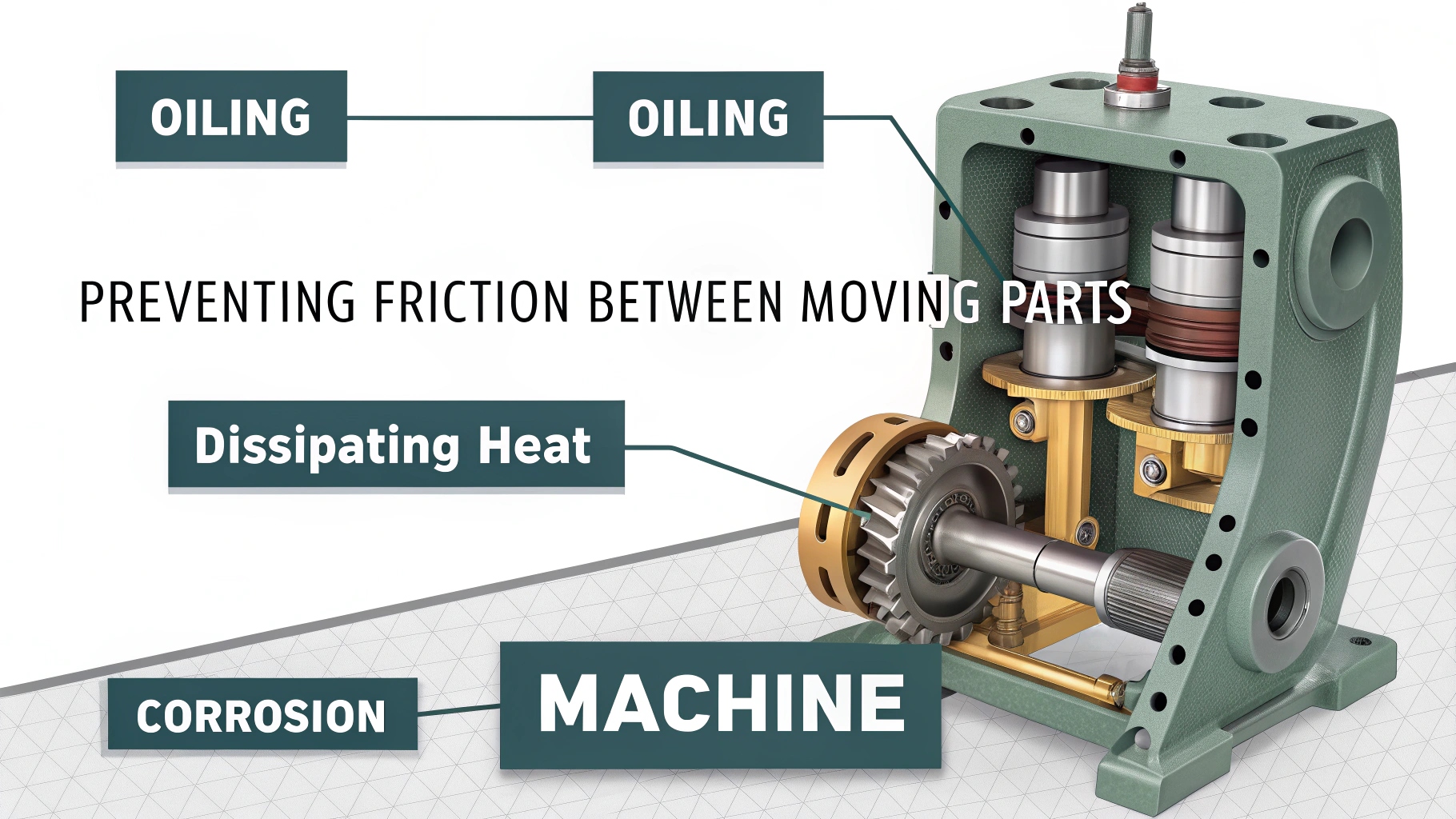

Tror du, at at smøre en maskine kun handler om at forhindre rust? Det er meget mere end det. Korrekt smøring er afgørende for en jævn drift og en længere levetid for enhver maskine.

Formålet med at smøre maskinen er at reducere friktionen mellem bevægelige dele, forhindre slitage, aflede varme og beskytte mod korrosion. Det er afgørende for at opretholde optimal ydelse og forlænge maskinens levetid.

Oliesmøring er ikke en universalproces. Forskellige dele af maskinen kræver forskellige typer smøremidler og smøreskemaer. Her er et nærmere kig:

Typer af smøremidler:

Olie: Disse anvendes almindeligvis til smøring af gear, lejer og andre bevægelige dele. Forskellige viskositeter anvendes afhængigt af anvendelsen.

Fedtsmøremidler: Disse er tykkere smøremidler, der anvendes i applikationer, hvor smøremidlet skal fastholdes på pladsen, f.eks. i lejer.

Specialsmøremidler: Nogle maskiner kan kræve specialiserede smøremidler, såsom fødevareegnede smøremidler til udstyr til fødevarebehandling.

Smøremetoder:

Manuel smøring: Dette indebærer at påføre smøremiddel direkte på de bevægelige dele ved hjælp af en oliekande eller fedtpistol.

Automatisk smøring: Dette anvender et centraliseret smøresystem, der automatisk leverer smøremiddel til de bevægelige dele i forudbestemte intervaller.

Smøreskedule: Det er afgørende at følge producentens anbefalede smøreskema. Overmæssig smøring kan være lige så skadelig som utilstrækkelig smøring.

| Komponent | Smøremiddeltype | Lubrikationsmetode | Frekvens |

|---|---|---|---|

| Gengreb | Olie (forskellige kvaliteter) | Manuel eller automatisk | Dagligt/ugentligt |

| Lejer | Fedt | Manuel eller automatisk | Ugentlig/månedlig |

| Kæder | Olie | Manuel | Dagligt/ugentligt |

| Piston (hvis relevant) | Olie (fødevareklasse) | Automatisk | Som nødvendigt |

Husk, at manglende smøring kan føre til tidlig slitage, sammenbrud og kostbare reparationer. Hos EQS fremhæver vi betydningen af korrekt vedligeholdelse, herunder smøring, for at sikre vores maskiners levetid og effektivitet.

Føler du dig overvældet af en fyldemaskines tilsyneladende kompleksitet? Det er forståeligt, men den grundlæggende proces er overraskende enkel.

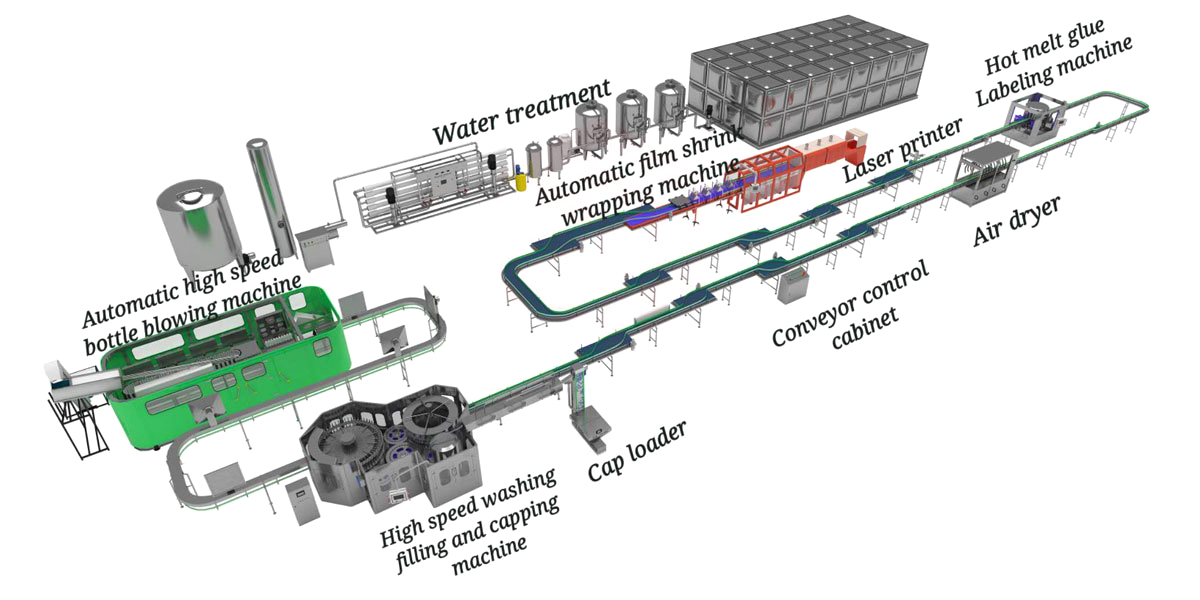

En væskefyldemaskine fungerer ved at transportere beholdere til en fyldestation, nøjagtigt dosere en forudbestemt mængde væske i hver beholder og derefter flytte de fyldte beholdere til næste trin i emballageprocessen.

Selvom det grundlæggende princip er enkelt, indebærer den faktiske proces adskillige koordinerede trin:

Containerfremføring: Containere (flasker, dåser mv.) føres ind i fyldemaskinen, typisk vha. et transportbånd.

Containerplacering: Sensorer registrerer containerens tilstedeværelse og placerer den præcist under fyldemundstykket.

Fyldning: Fyldemundstykket doserer den forudbestemte mængde væske ned i containeren. Dette kan baseres på volumen, vægt eller niveau, som nævnt tidligere.

Afsendelse af fyldt container: Den fyldte container føres derefter videre langs transportbåndet til næste station, som kan være påsætning af låg, etikettering eller pakning.

Ingen flaske – ingen påfyldning : Der er en sensor til at registrere flaske, hvis der ikke er nogen flaske på fyldestationen, stopper maskinen automatisk.

| Scene | Beskrivelse | Komponenter involveret |

|---|---|---|

| Beholderfremføring | Flasker eller andre beholdere føres ind i maskinen. | Transportbånd, flaskeomdrejer (valgfrit) |

| Beholderpositionering | Sensorer registrerer tilstedeværelsen af en beholder og positionerer den under fyldemundstykke. | Sensorer (fotoelektriske, nærhedsensorer), aktuatorer |

| Fyld | Fyldemundstykket udleverer den forudbestemte mængde væske i beholderen. | Fyldemundstykker, pumper, flowmålere, vægtsensorer, ventiler, PLC-styringssystem |

| Tømning af beholder | Den fyldte beholder flyttes til næste trin i emballageprocessen. | Transportbånd |

| Ingen flaske – ingen påfyldning | Maskinen standser, hvis der ikke er nogen flaske | Sensorer |

Hele processen styres typisk af en PLC (programmabel logikstyring), som sikrer præcis timing og koordination mellem de forskellige faser.

Tror du, at en fyldemaskine kun er til store operationer? Slet ikke. Fyldemaskiner har fordele for virksomheder i alle størrelser.

Formålet med en fyldemaskine er at automatisere processen med at fylde beholdere med væsker, så der opnås nøjagtighed, konsistens, effektivitet og hygiejne. Dette øger produktiviteten, reducerer arbejdskraftomkostningerne og minimerer spild af produktet.

Fyldemaskiner tilbyder en række fordele, hvilket gør dem til en værdifuld investering for mange virksomheder:

Øget Effektivitet: Automatisering af fyldningsprocessen øger betydeligt produktionstakten i forhold til manuel fyldning.

Forbedret nøjagtighed: Fyldemaskiner sikrer ensartede fyldniveauer, reducerer produktspild og sikrer kundetilfredshed.

Reducerede Arbejdskostninger: Automatisering reducerer behovet for manuelt arbejde, nedsætter lønomkostninger og frigør medarbejdere til andre opgaver.

Forbedret hygiejne: Fyldemaskiner minimerer risikoen for forurening og sikrer produktets sikkerhed og kvalitet.

Alsidighed: Fyldemaskiner kan håndtere et bredt udvalg af væsker og beholdertyper, hvilket gør dem tilpasselige forskellige produktionsbehov.

Omkostningsbesparelser : Reducer materialeaffald.

| Ydelse | Beskrivelse | Indvirkning på virksomheden |

|---|---|---|

| Forbedret Effektivitet | Automatiserer fylningsprocessen og øger produktionstakten markant. | Højere ydelse, hurtigere leveringstider, mulighed for at imødekomme øget efterspørgsel. |

| Forbedret nøjagtighed | Sikrer ensartede fyldniveauer og reducerer produktspild. | Mindre produktspild, konstant produktkvalitet, forbedret kundetilfredshed. |

| Reduceret Arbejdskraftomkostninger | Reducerer behovet for manuelt arbejde. | Lavere lønomkostninger, hvilket frigør medarbejdere til andre opgaver. |

| Forbedret hygiejne | Minimerer risikoen for forurening. | Forbedret produktsikkerhed, reduceret risiko for tilbagekaldelser, overholdelse af regler og forskrifter. |

| Alsidighed | Kan håndtere et bredt udvalg af væsker og beholdertyper. | Tilpasningsevne til forskellige produktlinjer, mulighed for at udvide produktporteføljen. |

| Omkostningsbesparelser | Reducerer materialeaffaldet under påfyldning. | Sparer omkostninger og forbedrer fortjenestemarginen. |

Uanset om du er en lille startup eller en stor producent, kan en påfyldningsmaskine markant forbedre din produktionsproces. Hos EQS tilbyder vi en række påfyldningsmaskiner, der passer til forskellige behov og budgetter.

En oliepåfyldningsmaskine er et afgørende udstyr for enhver virksomhed, der er involveret i emballering af flydende produkter, især spiseolier. Ved at forstå dens principper, formål og fordele, kan du træffe informerede beslutninger om at integrere en i din produktionslinje. Hvis du har brug for hjælp til at vælge den rigtige maskine, er du velkommen til at kontakte mig: [email protected]. Hos EQS ( www.eqspack.com ), er vi altid til din tjeneste.

Copyright © JIANGSU EQS MACHINERY CO.,LTD