Osjećate se zbunjeno zbog svih različitih vrsta opreme uključenih u pakiranje tekućina? Niste sami. To može biti složen svijet, pogotovo na početku.

Stroj za punjenje ulja specijalizirana je oprema koja omogućuje točno i učinkovito punjenje spremnika različitim vrstama ulja, najčešće jestivim uljima. On automatizira ključan korak u procesu pakiranja.

No što točno pokreće ove strojeve i kako se uklapaju u širi proizvodni lanac? Istražimo detalje zajedno. Ja sam Allen iz EQS-a i vodit ću vas kroz to.

Zamislili ste se kako stroj za punjenje postiže takvu preciznost? To je često postavljano pitanje, a odgovor leži u kombinaciji mehaničkog i elektroničkog inženjerstva.

Načelo punjenja podrazumijeva precizno mjerenje unaprijed određene količine tekućine i njezino doziranje u spremnik. Ovo se postiže kroz različite mehanizme, uključujući pumpe, protokomjere i senzore mase.

Korišteni princip ovisi o vrsti stroja za punjenje i proizvodu koji se puni. Evo detaljnijeg pregleda:

Volumetrijsko punjenje: Ova metoda mjeri određeni volumen tekućine. Uobičajeni tipovi uključuju:

Punjenje klipom: Tlačni klip usisava točnu količinu tekućine u cilindar, a zatim je potiskuje u spremnik.

Punjenje protokom: Protokomjer mjeri količinu tekućine koja prolazi kroz njega, a punjenje se zaustavlja kada se dostigne željeni volumen.

Punjenje na osnovi vremena: Ventil za punjenje se otvara na unaprijed određeno vrijeme, temeljeno na brzini protoka tekućine.

Punjenje po masi: Ova metoda mjeri težinu tekućine koja se puni. Ćelija za mjerenje opterećenja ili senzor težine koristi se za određivanje trenutka kada je ispuštena točna težina.

Punjenje do razine: Ova metoda puni spremnik do određene razine. Senzor otkriva razinu tekućine i zaustavlja proces punjenja kada se dostigne željena razina. Ovo je manje uobičajeno kod punjenja ulja, jer može dovesti do neujednačenih volumena zbog varijacija u obliku spremnika.

Sustav upravljanja: Stroj za punjenje povezat će se s PLC sustavom kako bi se osigurala automatska operacija cijele linije.

| Načelo punjenja | Opis | Prednosti | Nedostaci |

|---|---|---|---|

| Volumetrijski | Mjeri određeni volumen tekućine. | Točna i dosljedna punjenja, pogodna za širok raspon viskoznosti. | Može biti pod utjecajem promjena gustoće proizvoda ili temperature. |

| Težina | Mjeri težinu tekućine koja se puni. | Izuzetno točno, neovisno o promjenama gustoće proizvoda ili temperature. | Sporije od volumetrijskog punjenja, složenije i skuplje. |

| Razina | Punjenje spremnika do određene razine. | Jednostavno, jeftino. | Manje točno u usporedbi s volumetrijskim ili punjenjem prema težini, može biti pod utjecajem varijacija spremnika. |

Jednom sam radio s klijentom koji je koristio vremenski sustav punjenja za viskozno ulje. Imali su problema s neujednačenim razinama punjenja. Prebacili smo ih na klipni sustav punjenja, koji je osigurao znatno točnije i dosljednije rezultate. Ključno je odabrati pravi princip za vaš specifičan proizvod.

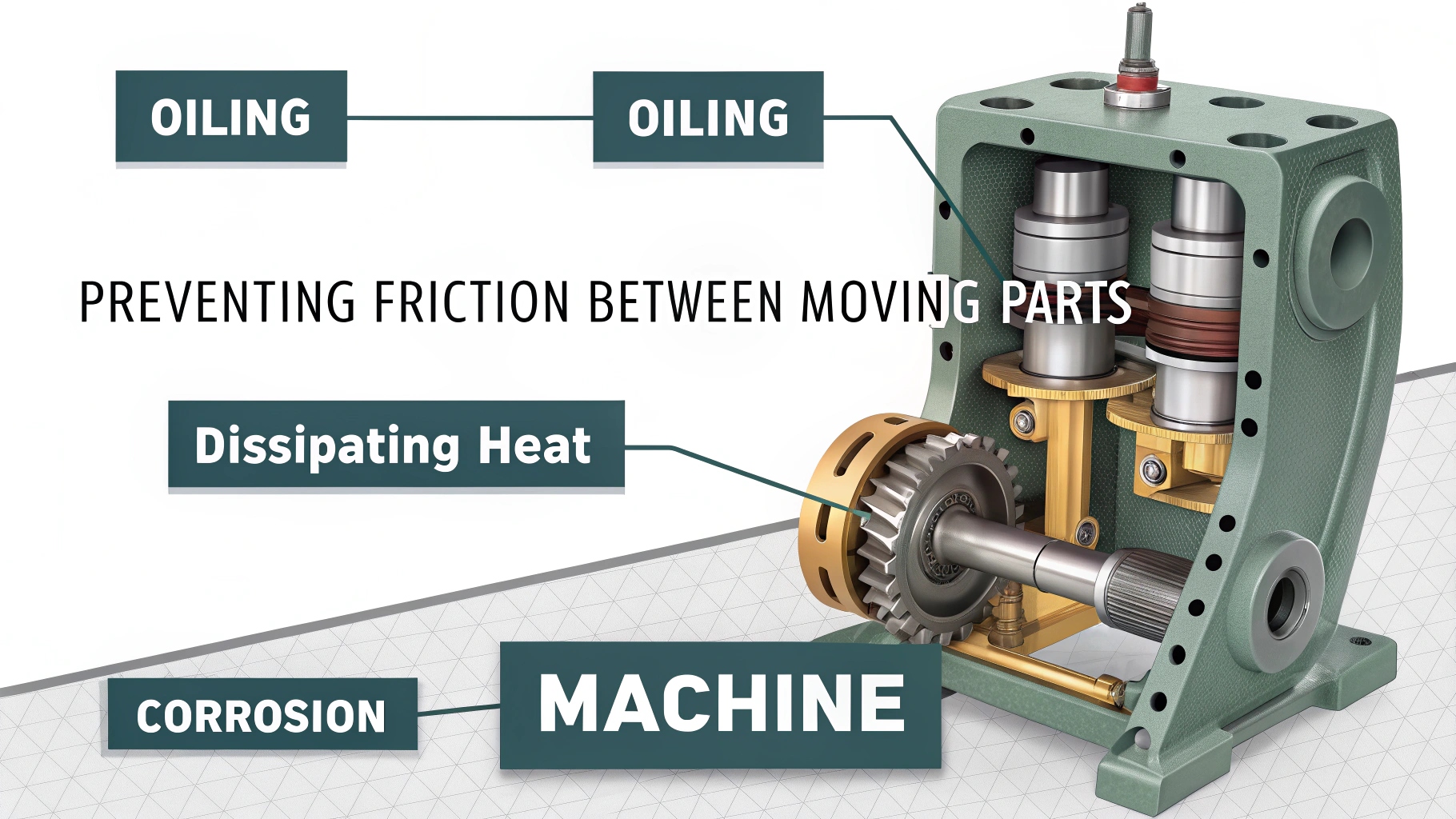

Misliš da je podmazivanje stroja samo sprečavanje rđe? To je mnogo više od toga. Ispravna podmazanost ključna je za glatko funkcioniranje i dulji vijek trajanja bilo kojeg stroja.

Svrha podmazivanja stroja je smanjiti trenje između pokretnih dijelova, spriječiti habanje, raspršiti toplinu i zaštititi od korozije. Neophodno je za održavanje optimalnih performansi i produljenje vijeka trajanja stroja.

Podmazivanje nije proces koji odgovara svemu. Različiti dijelovi stroja zahtijevaju različite vrste podmazivača i rasporede podmazivanja. Evo detaljnijeg pogleda:

Vrste podmazivača:

Uljeva: Ovi se često koriste za podmazivanje zupčanika, ležajeva i drugih pomičnih dijelova. Ovisno o primjeni, koriste se različite viskoznosti.

Maziva: To su gušći podmazivači koji se koriste u primjenama gdje podmazivač mora ostati na mjestu, na primjer u ležajevima.

Specijalna podmazivača: Neke strojeve mogu zahtijevati specijalizirana podmazivača, poput podmazivača za hranu u opremi za obradu hrane.

Metode podmazivanja:

Ručno podmazivanje: To uključuje nanošenje maziva izravno na pokretne dijelove pomoću uljnog flakona ili pištolja za mast.

Automatsko podmazivanje: Koristi centralizirani sustav podmazivanja koji automatski dovodi mazivo do pokretnih dijelova u unaprijed određenim intervalima.

Raspored podmazivanja: Slijedbe preporučenog rasporeda podmazivanja proizvođača ključno je. Prekomjerno podmazivanje može biti jednako štetno kao i nedovoljno podmazivanje.

| Komponenta | Vrsta maziva | Način mastenja | Frekvencija |

|---|---|---|---|

| Dijelovi | Ulje (različite vrste) | Ručno ili automatski | Dnevno/tjedno |

| Ležajevi | Maslac | Ručno ili automatski | Tjedno/mjesečno |

| Lanci | Ulje | Priručnik | Dnevno/tjedno |

| Klip (ako postoji) | Ulje (hranidbeno) | Automatski | Po potrebi |

Imajte na umu da zanemarivanje podmazivanja može dovesti do preranog trošenja, kvarova i skupih popravaka. U EQS-u ističemo važnost pravilnog održavanja, uključujući podmazivanje, kako bi se osigurala dugotrajnost i učinkovitost naših strojeva.

Osjećate li se zastrašeno prividnom složenošću punog stroja? Razumljivo je, ali osnovni proces je iznenađujuće jednostavan.

Stroj za punjenje tekućinom radi tako da prenosi spremnike do postaje za punjenje, točno dozira unaprijed određenu količinu tekućine u svaki spremnik, a zatim premješta napunjene spremnike na sljedeću fazu procesa pakiranja.

Iako je osnovni princip jednostavan, stvarni proces uključuje nekoliko usklađenih koraka:

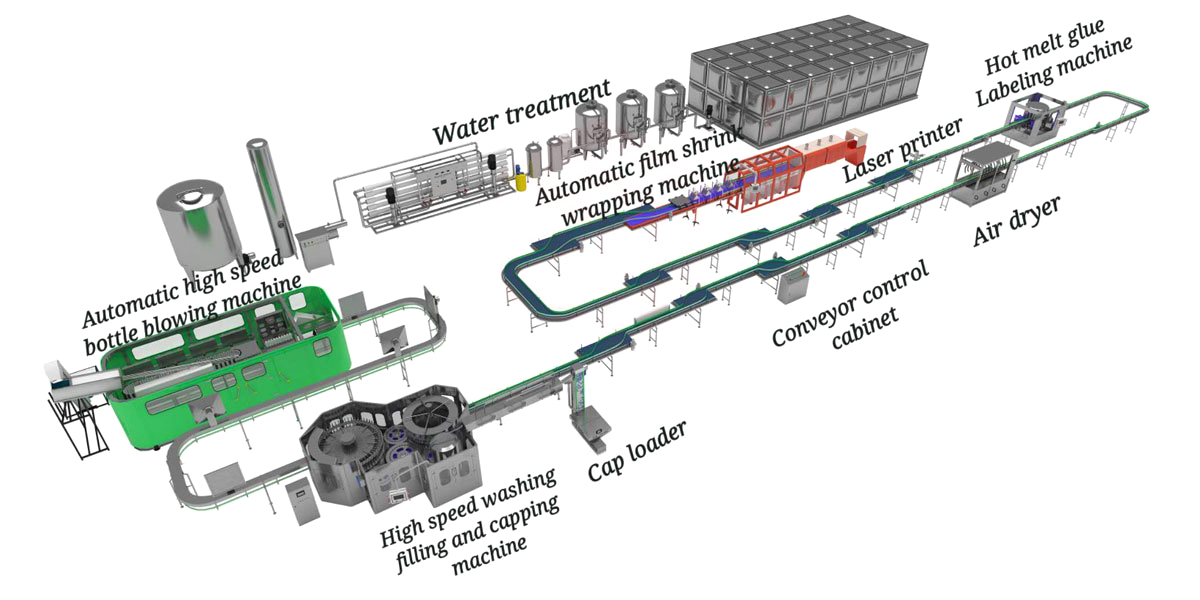

Dovod spremnika: Spremnici (boce, limenke itd.) dovode se u stroj za punjenje, obično pomoću transportne trake.

Pozicioniranje spremnika: Senzori otkrivaju prisutnost spremnika i točno ga pozicioniraju ispod mlaznice za punjenje.

Napunjavanje: Mlaznica za punjenje dozira unaprijed određenu količinu tekućine u spremnik. To može biti temeljeno na volumenu, težini ili razini, kako je ranije raspravljano.

Istovar spremnika: Napunjeni spremnik zatim se pomiče duž transportne trake do sljedeće faze, koja može biti zatvaranje, označavanje ili pakiranje.

Bez boce nema punjenja : Postoji senzor koji otkriva bocu; ako nema boce na postaji za punjenje, stroj će se automatski zaustaviti.

| Pozornica | Opis | Komponente uključene |

|---|---|---|

| Dovod kontejnera | Boce ili drugi kontejneri se uvode u stroj. | Transportna traka, uređaj za razmeštanje boca (opcionalno) |

| Pozicioniranje kontejnera | Senzori otkrivaju prisutnost kontejnera i pozicioniraju ga ispod mlaznice za punjenje. | Senzori (fotoelektrični, približnosti), aktuatori |

| Punjenje | Mlaznica za punjenje ispušta unaprijed određenu količinu tekućine u kontejner. | Sipaljke, crpke, protokometri, senzori težine, ventili, PLC upravljački sustav |

| Ispraznivanje spremnika | Ispunjeni spremnik se premješta na sljedeću fazu procesa pakiranja. | Transportna traka |

| Bez boce nema punjenja | Stroj će se zaustaviti ako nema boce | Senzori |

Cijeli proces obično upravlja PLC (Programabilni logički kontroler), koji osigurava točno vrijeme i koordinaciju između pojedinih faza.

Mislite da se puni stroj koristi samo u velikim pogonima? Nimalo. Puni strojevi nude prednosti za poslovanje svih veličina.

Svrha korištenja punog stroja je automatizacija procesa punjenja spremnika tekućinama, osiguravajući točnost, dosljednost, učinkovitost i higijenu. Time se poboljšava produktivnost, smanjuju troškovi rada i minimizira otpad proizvoda.

Puni strojevi nude niz prednosti, zbog čega su vrijedna investicija za mnoga poduzeća:

Povećana učinkovitost: Automatizacija procesa punjenja znatno povećava brzinu proizvodnje u usporedbi s ručnim punjenjem.

Poboljšana točnost: Strojevi za punjenje osiguravaju dosljedne razine punjenja, smanjujući otpad proizvoda i jamčeći zadovoljstvo kupaca.

Smanjeni troškovi rada: Automatizacija smanjuje potrebu za ručnim radom, snižavajući troškove rada i omogućujući zaposlenicima da se posvete drugim zadacima.

Poboljšana higijena: Strojevi za punjenje svode na minimum rizik od kontaminacije, osiguravajući sigurnost i kvalitetu proizvoda.

Vielost: Strojevi za punjenje mogu obraditi širok raspon tekućina i vrsta spremnika, što ih čini prilagodljivima različitim proizvodnim potrebama.

Ušteda troškova : Smanjite otpad materijala.

| Prednost | Opis | Utjecaj na poslovanje |

|---|---|---|

| Povećana učinkovitost | Automatizira proces punjenja, znatno povećavajući brzinu proizvodnje. | Veći izlaz, kraće vremena izrade, sposobnost zadovoljavanja veće potražnje. |

| Poboljšana točnost | Osigurava dosljedne razine punjenja, smanjujući otpad proizvoda. | Manje otpada proizvoda, dosljedna kvaliteta proizvoda, poboljšano zadovoljstvo kupaca. |

| Smanjeni troškovi rada | Smanjuje potrebu za ručnim radom. | Niži troškovi rada, oslobađanje zaposlenika za druge zadatke. |

| Poboljšana higijena | Minimizira rizik kontaminacije. | Poboljšana sigurnost proizvoda, smanjeni rizik povrata proizvoda, sukladnost s propisima. |

| Svestranost | Može obraditi širok raspon tekućina i vrsta spremnika. | Prilagodljivost različitim proizvodnim linijama, mogućnost proširenja ponude proizvoda. |

| Ušteda troškova | Smanjite otpad materijala tijekom punjenja. | Štednja troškova i poboljšanje marže profita. |

Bilo da ste mali početnički poduzetnik ili veliki proizvođač, stroj za punjenje može znatno poboljšati vaš proizvodni proces. U EQS-u nudimo niz strojeva za punjenje koji odgovaraju različitim potrebama i budžetima.

Stroj za punjenje ulja ključna je oprema za svaku tvrtku koja se bavi pakiranjem tekućih proizvoda, posebno jestivih ulja. Kada razumijete njegove principe, svrhu i prednosti, možete donijeti obaviješteno odluke o uvođenju takvog stroja na svoju proizvodnu liniju. Ako vam treba pomoć pri odabiru pravog stroja, slobodno me kontaktirajte: [email protected]. U EQS-u ( www.eqspack.com ), uvijek smo na vašoj raspolaganju.

Autorska prava © JIANGSU EQS MACHINERY CO.,LTD