Podróż od owocu do butelki to fascynujący proces, który wymaga precyzji, efektywności oraz głębokiego zrozumienia całej linia produkcyjna soków . W tym wpisie na blogu omówimy kluczowe kroki związane z tym procesem i podkreślimy znaczenie każdego etapu. Od początkowego wyboru owoców po końcowe butelkowanie, przyjrzymy się szczegółowo poszczególnym etapom i omówimy, jak maksymalizować efektywność produkcji soku. Zatem wyruszmy razem w tę podróż i odkryjmy sekrety stojące za powstaniem Twojego ulubionego soku.

Podróż od owocu do butelki zaczyna się starannym doborem i przygotowaniem owoców. Ten etap jest kluczowy, ponieważ stanowi podstawę jakości i smaku końcowego produktu. Pierwszym krokiem w tym procesie jest wybór owoców, podczas którego dobiera się różne owoce ze względu na ich świeżość, smak oraz odpowiedniość do wyciskania soku. Istotne jest, aby wybrać owoce dojrzałe i pozbawione jakichkolwiek uszkodzeń czy wad. Po wybraniu owoce są dokładnie myte, aby usunąć brud, pozostałości pestycydów lub inne zanieczyszczenia. To zapewnia bezpieczeństwo owoców w konsumpcji oraz gwarantuje najwyższą jakość uzyskanego soku.

Po procesie czyszczenia owoce są przygotowywane do wyciskania soku. W zależności od rodzaju owoców może to obejmować obieranie, krojenie lub mielenie. Celem jest maksymalizacja wydajności soku przy jednoczesnym minimalizowaniu odpadów. Na przykład cytrusy mogą być krojone na pół i wyciskane bezpośrednio, podczas gdy jabłka są najpierw wydrążane i krojone przed wyciskaniem. Ten etap wymaga precyzji i skuteczności, aby owoce były przygotowywane szybko i efektywnie. Dzięki zoptymalizowaniu procesu selekcji i przygotowania owoców linie produkcyjne soków mogą maksymalizować wydajność i zapewniać wysokiej jakości produkt końcowy.

Wyciskanie i ekstrakcja są kluczowymi etapami procesu przetwarzania owoców na sok. Ten etap obejmuje stosowanie specjalistycznego sprzętu, który skutecznie oddziela sok od owoców, pozostawiając poza nim miąższ oraz inne substancje stałe. Proces wyciskania może się różnić w zależności od rodzaju używanych owoców, jednak zazwyczaj polega na miażdżeniu lub prasowaniu owoców w celu uwolnienia soku. Następnie sok jest zbierany i dalszy poddawany procesom usuwania pozostałego miąższu lub innych frakcji stałych.

Jednym z kluczowych czynników maksymalizacji efektywności na tym etapie jest wybór odpowiedniego sprzętu. Nowoczesne linie produkcyjne do produkcji soków często wykorzystują zaawansowane technologie, takie jak prasy hydrauliczne czy wyciskarki wirowe, umożliwiające szybkie i efektywne wydobycie soku. Urządzenia te są zaprojektowane tak, aby radzić sobie z dużymi ilościami owoców i mogą w krótkim czasie generować wysokie plony soku. Inwestując w wysokiej jakości sprzęt, producenci soków mogą zoptymalizować proces wyciskania i ekstrakcji, oszczędzając jednocześnie czas i zasoby.

Pasteryzacja i homogenizacja to kluczowe etapy w procesie produkcji soku, które zapewniają bezpieczeństwo i jakość końcowego produktu. Pasteryzacja polega na ogrzaniu soku do określonej temperatury przez określony czas w celu zniszczenia szkodliwych bakterii lub patogenów. Ten proces pomaga wydłużyć termin przydatności soku do spożycia oraz zapobiega chorobom przenoszonym drogą pokarmową. Homogenizacja natomiast to proces rozdrabniania cząsteczek owoców w soku, aby uzyskać gładką i jednorodną konsystencję. Ten etap jest ważny dla utrzymania jakości i smaku soku.

Aby maksymalnie zwiększyć efektywność procesu pasteryzacji i homogenizacji, ważne jest stosowanie odpowiedniego sprzętu. Nowoczesne linie produkcyjne soków często wykorzystują zaawansowane technologie, takie jak pasteryzatory typu HTST (wysokotemperaturowe krótkotrwałe) oraz homogenizatory, które usprawniają te procesy. Urządzenia te są zaprojektowane do pracy z dużą prędkością i mogą przetwarzać duże ilości soku, skracając całkowity czas produkcji. Dodatkowo są wyposażone w systemy kontroli temperatury, które zapewniają ogrzewanie soku do odpowiedniej temperatury przez wymagany czas, minimalizując zużycie energii i maksymalizując wydajność. Inwestując w odpowiedni sprzęt, producenci soków mogą zoptymalizować swoją linię produkcyjną i zagwarantować, że ich produkty spełniają najwyższe standardy jakości i bezpieczeństwa.

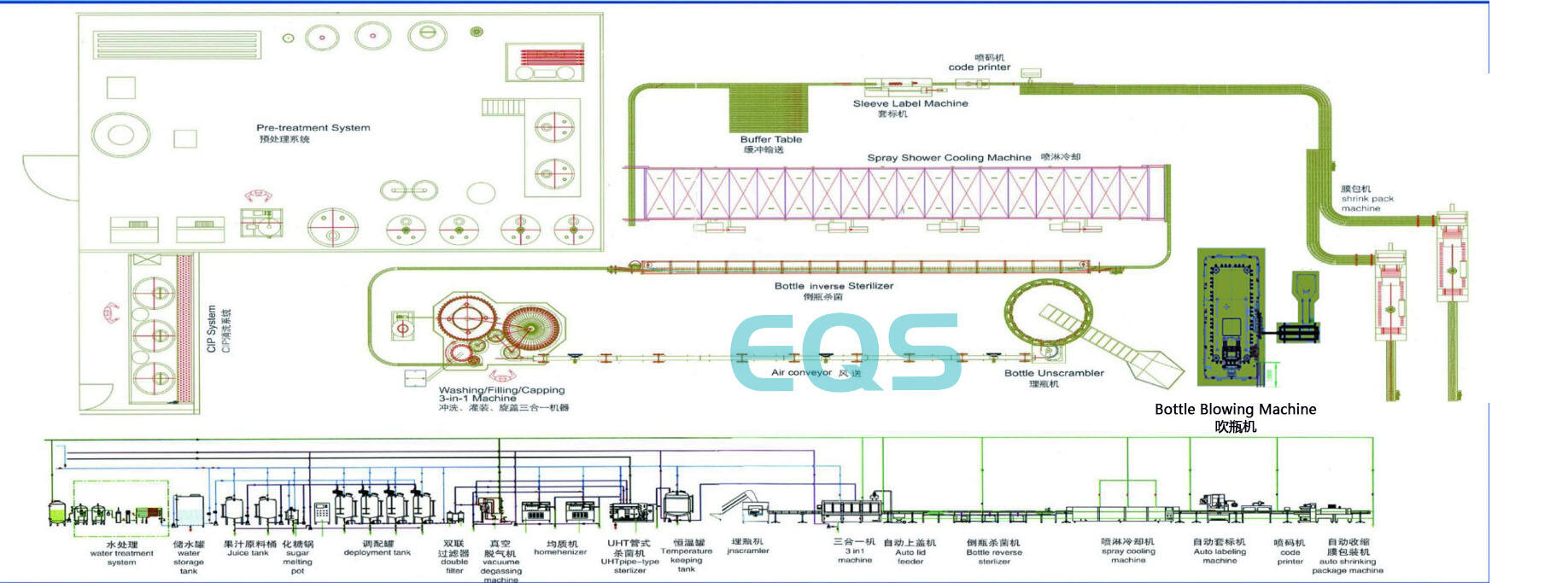

Etap butelkowania i pakowania jest kluczową częścią linii produkcji soku, ponieważ decyduje o końcowej prezentacji i zachowaniu jakości produktu. Ten etap obejmuje napełnianie soku do butelek lub pojemników, ich zamykanie w celu zapobiegania zanieczyszczeniu oraz oznaczanie etykietami przed dystrybucją. Ważne jest, aby butelki były czyste i zesterylizowane przed wypełnienie aby zapewnić jakość i bezpieczeństwo soku. Dodatkowo opakowanie powinno być zaprojektowane tak, by chronić sok przed światłem i powietrzem, które mogą prowadzić do jego uszkodzenia i utraty smaku.

Aby maksymalnie zwiększyć efektywność procesu butelkowania i pakowania, konieczne jest posiadanie dobrze zorganizowanego i zoptymalizowanego systemu. Można tego dokonać poprzez wykorzystanie maszyn automatycznych, które szybko i dokładnie napełniają butelki, uszczelniają je oraz naklejają etykiety. Inwestując w wysokiej jakości sprzęt, producenci soków mogą zaoszczędzić czas oraz zmniejszyć ryzyko błędów czy zanieczyszczenia. Dodatkowo, wprowadzenie systemu zarządzania zapasami typu just-in-time może pomóc w minimalizacji odpadów i zagwarantowaniu ciągłej dostępności materiałów do pakowania w momencie ich potrzeby. Ostatecznie, optymalizacja etapu butelkowania i pakowania ma kluczowe znaczenie dla dostarczania konsumentom produktu wysokiej jakości w odpowiednim czasie.

Kontrola jakości i ostateczna inspekcja to kluczowe etapy w procesie produkcji soku. Ten etap zapewnia, że sok spełnia najwyższe standardy jakości i bezpieczeństwa przed jego pakowaniem i dystrybucją do konsumentów. Kontrola jakości obejmuje badanie smaku, koloru, konsystencji oraz wartości odżywczej soku. Obejmuje również wykrywanie obcych przedmiotów lub zanieczyszczeń, które mogłyby przejść przez wcześniejsze etapy produkcji.

Ostateczna inspekcja to ostatnia szansa na wykrycie wszelkich wad lub problemów dotyczących soku. Obejmuje ona sprawdzanie opakowań pod kątem uszkodzeń lub wycieków, a także weryfikację poprawności i prawidłowego umieszczenia nalepek. Dzięki dokładnej kontroli jakości i końcowej inspekcji producenci soków mogą zapewnić, że ich produkty są najwyższej jakości i odpowiadają oczekiwaniom konsumentów. To nie tylko pomaga utrzymać renomę marki, ale także zmniejsza ryzyko wycofywania produktów z rynku lub skarg klientów.

Podsumowując, proces produkcji soku – od owoców po butelkę – jest skomplikowany i szczegółowy, wymagający starannego podejścia na każdym etapie. Od początkowego doboru i przygotowania owoców po końcową kontrolę jakości i inspekcję, każdy krok odgrywa kluczową rolę w zapewnieniu wysokiej jakości i bezpieczeństwa końcowego produktu. Optymalizacja efektywności linii produkcyjnej pozwala producentom nie tylko usprawnić działania, lecz również dostarczać produkt o wysokiej jakości, spełniający oczekiwania konsumentów. Niezależnie od tego, czy poprzez inwestycje w zaawansowane urządzenia, czy wdrażanie rygorystycznych procedur kontroli jakości, istnieje wiele sposobów, dzięki którym producenci soków mogą zoptymalizować swój proces produkcyjny i zagwarantować sukces swojej działalności.

Copyright © JIANGSU EQS MACHINERY CO.,LTD